نابالانسی چیست؟

نویسنده فراپایش2024-07-01T05:29:02+00:00نابالانسی یکی از عیوب رایج در تجهیزات دوار است. وجود نابالانسی در یک قطعه یا جسم دوار (در حال چرخش) منجر به نیروی گریز از مرکز و درنتیجه تولید ارتعاش میگردد. این مسئله میتواند به دلایل متعددی از جمله کیفیت و دقت ساخت، سایش ناهمگن به مرور زمان و در حین کار، رسوبگذاری مواد در محیطهای با آلودگی همراه با ذرات معلق و یا تعمیرات نادرست به وجود آید. عدم توجه به نابالانسی میتواند منجر به خرابیهای زودرس، کاهش عمر مفید تجهیزات و افزایش هزینههای نگهداری و تعمیرات شود.

نابالانسی به طور کلی به دو نوع اصلی تقسیم میشود:

نابالانسی استاتیکی

نابالانسی دینامیکی

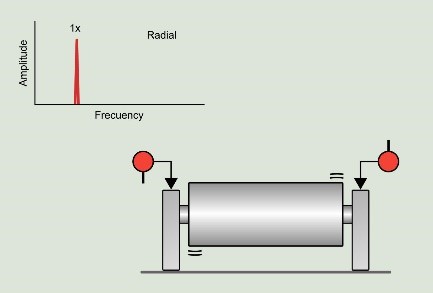

نابالانسی استاتیکی:

زمانی رخ میدهد که مرکز جرم جسم نسبت به محور چرخش جابهجا شده باشد، به طوری که حتی در حالت سکون نیز این جابهجایی قابل مشاهده است. این نوع نابالانسی به سادگی با ایجاد ارتعاشات تک جهته شناسایی و معمولاً با استفاده از وزنههای تصحیحکننده رفع میشود.

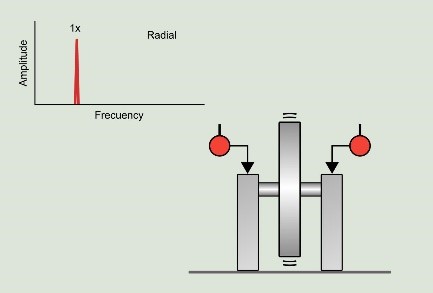

نابالانسی دینامیکی:

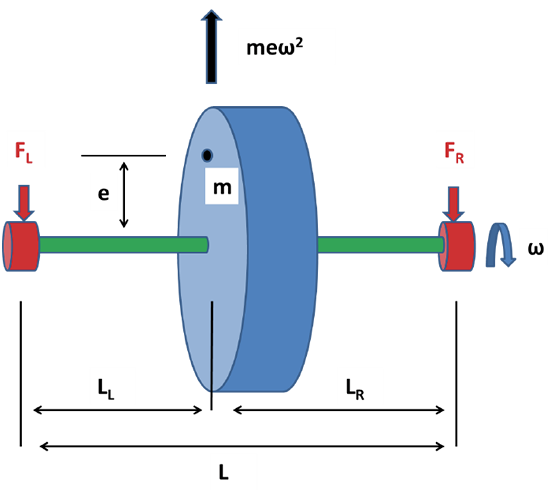

در مقابل آن، نابالانسی دینامیکی پیچیدهتر است و به حالتی اطلاق میشود که توزیع جرم در طول محور چرخش نامتقارن باشد.

این نوع نابالانسی باعث ایجاد ارتعاشات چندجهته و پیچیدهتر میشود و نیاز به تحلیل دقیقتر و مراحل تصحیح پیچیدهتری دارد. علاوه بر این دو نوع اصلی، نابالانسیهای موقتی نیز وجود دارند که ناشی از تغییرات موقتی در شرایط کاری یا محیطی هستند و به صورت نوسانات دورهای ظاهر میشوند.

تجهیزات مختلفی میتوانند دچار نابالانسی شوند. برخی از این تجهیزات شامل پمپها، فنها، توربینها، کمپرسورها، ژنراتورها و ماشینهای ابزار هستند. این تجهیزات دوار به دلیل سرعتهای بالا و نیروهای گریز از مرکز بزرگ، حساسیت بالایی به نابالانسی دارند. نابالانسی در این تجهیزات میتواند منجر به عملکرد نامطلوب، افزایش نویز، و کاهش بازدهی و عمر مفید آنها شود. به عنوان مثال، در فنها و پمپها، نابالانسی میتواند باعث لرزش شدید و آسیب به بلبرینگها و سایر اجزای مکانیکی شود. در توربینها و ژنراتورها، نابالانسی میتواند به خرابیهای جدی و توقفات غیرمنتظره منجر شود که هزینههای بالایی را برای تعمیرات و بازگرداندن سیستم به حالت عادی به همراه دارد.

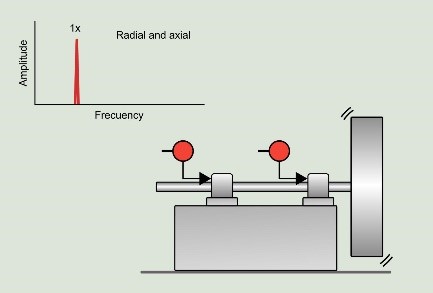

مشخصه فرکانسی نابالانسی به طور معمول به شکل ارتعاشات با فرکانس خاصی که برابر با سرعت چرخش شفت است، ظاهر میشود. این فرکانس پایه که معمولاً اولین هارمونیک (1X) نامیده میشود، نشاندهنده نابالانسی استاتیکی یا دینامیکی در سیستم است. تحلیل فرکانسی ارتعاشات با استفاده از آنالیزهای طیفی، به شناسایی دقیق نوع و شدت نابالانسی کمک میکند و به مهندسان این امکان را میدهد تا به طور دقیق منبع مشکل را شناسایی و رفع کنند. در برخی موارد، نابالانسی ممکن است منجر به تولید هارمونیکهای بالاتر نیز بشود که نشاندهنده پیچیدگی بیشتر مسئله است.

مراحل انجام بالانس دینامیکی

قبل از شروع فرآیند بالانس کردن، اقدامات خاصی باید انجام شود تا از دقت و کارایی بالانس اطمینان حاصل شود. اولین گام، بررسی و اطمینان از سلامت مکانیکی تجهیزات است. تمامی اتصالات، بلبرینگها و شفتها باید از نظر سلامت بررسی شوند. اطمینان از نبود لقیها و سایشهای غیرعادی در اجزای مکانیکی بسیار حیاتی است. سپس تجهیزات باید تمیز شده و از هرگونه رسوبات و آلودگیهای اضافی پاک شوند. وجود رسوبات و آلودگیها میتواند نتایج بالانس را تحت تاثیر قرار دهد و دقت عملیات را کاهش دهد. علاوه بر این، شناسایی نقاط مرجع برای بالانس کردن نیز ضروری است، تا بتوان با دقت بیشتری عملیات بالانس را انجام داد.

فرآیند بالانس کردن به طور معمول شامل چند مرحله اصلی است. ابتدا اندازهگیری اولیه ارتعاشات و شناسایی نقاط بحرانی ارتعاشی انجام میشود. این اندازهگیریها معمولاً با استفاده از سنسورهای ارتعاشسنج و تحلیلگرهای فرکانسی انجام میشود. سپس با استفاده از وزنههای آزمایشی، مقادیر نابالانسی و وزنههای مورد نیاز برای تصحیح محاسبه میشوند. این وزنهها به شفت، پره و یا سایر قسمتهای دوار اضافه یا از آنها کم میشوند تا مرکز جرم با محور چرخش منطبق گردد. پس از هر مرحله از تصحیحها، اندازهگیری مجدد ارتعاشات انجام میشود تا از کارایی عملیات بالانس اطمینان حاصل شود. این مراحل ممکن است چندین بار تکرار شوند تا بهترین نتیجه ممکن حاصل شود.

این مطلب را از دست ندهید: اهمیت بالانس توربینهای نیروگاهی

روشهای مدرن بالانس کردن

یکی از روشهای مدرن بالانس کردن، استفاده از تجهیزات بالانس دینامیکی پیشرفته است که قابلیت تشخیص و تصحیح نابالانسی را به صورت خودکار و در حین کارکرد تجهیز دارند. این تجهیزات با استفاده از سنسورهای پیشرفته و الگوریتمهای پیچیده، قادر به شناسایی نابالانسی و اعمال تصحیحهای لازم به صورت آنلاین هستند. این روش نه تنها دقت بالاتری دارد؛ بلکه زمان لازم برای انجام عملیات بالانس را نیز به طور چشمگیری کاهش میدهد.

به طور کلی نگهداری و تعمیرات مناسب و اصولی تجهیزات و نظارت مستمر بر عملکرد تجهیزات به روشهای پایش وضعیت، میتواند به حفظ کارایی بلندمدت تجهیزات و کاهش هزینههای تعمیراتی کمک شایانی بنماید. اجرای برنامههای منظم پایش وضعیت، شامل اندازهگیریهای دورهای ارتعاشات و تحلیلهای فرکانسی، به شناسایی زودهنگام مشکلات و جلوگیری از خرابیهای جدی کمک میکند. همچنین آموزش کارکنان در زمینه تشخیص و رفع نابالانسی و استفاده از تجهیزات مدرن بالانس، میتواند به افزایش بهرهوری و کاهش هزینهها کمک کند.

بالانس تجهیزات دوار، علاوه بر افزایش عمر مفید و کارایی تجهیزات، بهبود شرایط کاری و کاهش نویز و ارتعاشات محیطی را نیز به همراه دارد. این مسئله به ویژه در محیطهای صنعتی که نویز و ارتعاشات بالا میتوانند باعث بروز مشکلات بهداشت شغلی و ایمنی شوند، اهمیت ویژهای دارد؛ بنابراین، توجه به نابالانسی و اجرای صحیح فرآیندهای بالانس، نه تنها از نظر فنی و اقتصادی بلکه از نظر ایمنی نیز ضروری است. واحد سنجش و ارزیابی ارتعاشات و بالانس شرکت مهندسی فراپایش باختر، با سالها تجربه در ارتعاشسنجی و بالانس دینامیکی تجهیزات سبک و سنگین، خدمات حرفهای و منحصر به فردی را در این حوزه ارائه میدهد. جهت کسب اطلاعات بیشتر با واحد ارتعاشسنجی و بالانس شرکت تماس حاصل فرمایید.

دیدگاهتان را بنویسید