تحلیل خرابی تجهیزات دوار، یکی از مهمترین وظایف کارشناسان پایش وضعیت (CM) است. در بسیاری از صنایع کوچک و بزرگ، فقدان روشهای نوین نگهداری و تعمیرات (نت) منجر به کاهش کارایی و افزایش هزینههای عملیاتی میشود. تجهیزات دوار از جمله موتورهای الکتریکی، پمپها، فنها، کمپرسورها، گیربکسها، توربینها و… از مهمترین و پرتعدادترین تجهیزات دوار در واحدهای صنعتی هستند. تحلیل خرابی تجهیزات دوار به منظور کاهش هزینههای تعمیراتی و بهبود کارایی و عمر مفید آنها انجام شده و در پایداری تولید و افزایش قابلیت اطمینان یک واحد صنعتی از اهمیت ویژهای برخوردار است. این فرآیند به شناسایی علل اصلی خرابیها، ارائه راهحلهای پیشگیرانه و اقدامات اصلاحی و بهینهسازی برنامههای نگهداری و تعمیرات میپردازد.

تحلیل دقیق و صحیح خرابی، مستلزم دانش کافی، ابزار مناسب و همچنین داشتن تیمهای تخصصی با تجربه و دانش فنی بالا و استفاده از ابزارهای پیشرفته است. در این راستا، شرکت مهندسی فراپایش باختر با تجارب چندین ساله در زمینه پایش وضعیت، عیبیابی و نگهداری تجهیزات صنعتی، به سطح بالایی از دانش نت دست یافته است. خدمات اجرایی و مشاورهای شرکت فراپایش باختر در زمینه پایش وضعیت، عیبیابی و تحلیل ریشهای خرابی همگام با روشها و استانداردهای روز دنیا در سطح کلیه صنایع کوچک و بزرگ ارائه میگردد.

اهمیت تیمهای پایش وضعیت در تحلیل خرابی

وجود یک تیم پایش وضعیت قوی در کنار گروههای تعمیراتی ماهر و با تجربه، امکان دستیابی به سطح بسیار بالایی از پایش وضعیت، عیبیابی و تعمیر و نگهداری را میسر خواهد نمود. این تیمها با استفاده از تکنیکهای پیشرفته پایش وضعیت، از جمله آنالیز ارتعاشات، بازرسی ترموگرافی، آنالیز روغن، آنالیز صدا و… میتوانند مشکلات و عیوب مزمن را شناسایی و رفع نمایند. آنالیز ارتعاشات، به عنوان یکی از روشهای کلیدی در پایش وضعیت، امکان شناسایی مشکلات دینامیکی مانند نابالانسی، ناهمراستایی، خرابی بلبرینگها و گیربکسها و سایر عیوب مکانیکی در تجهیزات دوار را فراهم میسازد.

تجربه و دانش فنی کارشناسان پایش وضعیت، نقش مهمی در شناسایی و تحلیل خرابیها ایفا میکند. این کارشناسان با بهرهگیری از دانش فنی و تجربیات عملی گسترده، قادر به شناسایی و رفع مشکلات پیچیدهای هستند که ممکن است در تجهیزات دوار رخ دهد. به همین دلیل، تیمهای پایش وضعیت باید به طور مستمر در حال آموزش و بهروزرسانی دانش خود باشند تا بتوانند با بهرهگیری از تکنیکهای جدید، به بهبود کارایی و افزایش طول عمر تجهیزات کمک کنند.

اهمیت تحلیل خرابی تجهیزات دوار

تحلیل خرابی تجهیزات دوار به چند دلیل اساسی از اهمیت بالایی برخوردار است:

- افزایش قابلیت اطمینان و دسترسی: با شناسایی و رفع علل ریشهای خرابیها، میتوان قابلیت اطمینان تجهیزات را افزایش داده و از توقفهای ناگهانی جلوگیری کرد.

- کاهش هزینههای نگهداری و تعمیرات: شناسایی زودهنگام مشکلات و اجرای راهحلهای پیشگیرانه میتواند هزینههای ناشی از خرابیهای جدی و تعمیرات اضطراری را کاهش دهد.

- افزایش عمر مفید تجهیزات: با بهینهسازی برنامههای نگهداری و تعمیرات و متمرکز نمودن تعمیرات بر محل دقیق عیب با استفاده از روشهای پایش وضعیت و عیبیابی، میتوان ضمن جلوگیری از فعالیتهای تعمیراتی غیرضروری، عمر مفید تجهیزات را افزایش داد.

- بهبود ایمنی: شناسایی و رفع مشکلات دینامیکی و مکانیکی، به بهبود ایمنی کارگران و تجهیزات کمک میکند.

مراحل تحلیل خرابی تجهیزات دوار

تحلیل خرابی تجهیزات دوار شامل چندین مرحله کلیدی است که هر کدام به نوبه خود به شناسایی و رفع مشکلات کمک میکنند. این مراحل عبارتند از:

- جمعآوری دادهها: این مرحله شامل جمعآوری دادههای عملکردی و ارتعاشی تجهیزات با استفاده از سنسورها و ابزارهای پایش وضعیت است. دادههای جمعآوری شده میتوانند شامل اطلاعات مربوط به دما، فشار، سرعت، جابجایی و سایر پارامترهای عملکردی باشند.

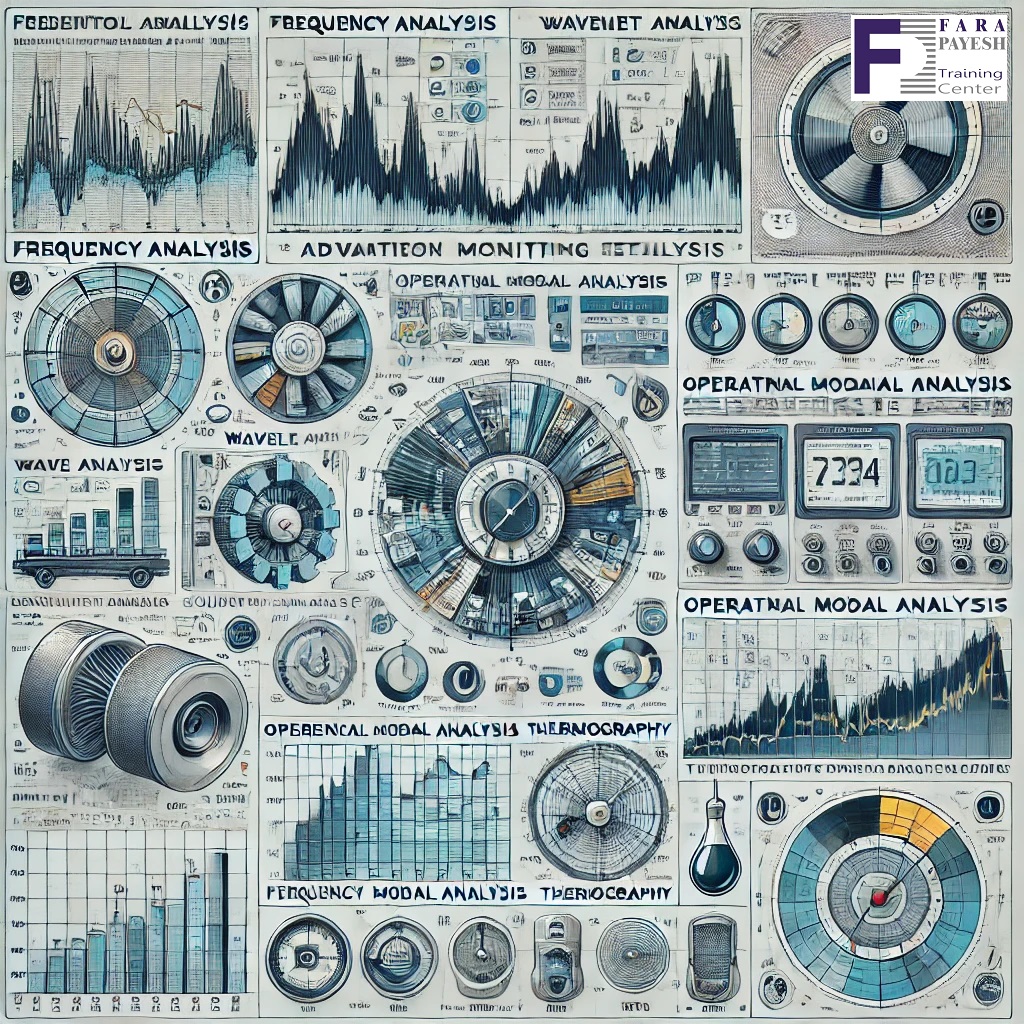

- تحلیل دادهها: دادههای جمعآوری شده با استفاده از تکنیکهای مختلفی مانند آنالیز فرکانسی (FFT)، آنالیز موجک، آنالیز دامنه-فاز و آنالیز مدهای طبیعی (OMA) تحلیل میشوند. این تحلیلها به شناسایی الگوهای غیرعادی و علل احتمالی خرابیها کمک میکنند.

- شناسایی علل ریشهای: پس از تحلیل دادهها، علل ریشهای خرابیها شناسایی میشوند. این علل میتوانند شامل مشکلاتی مانند نابالانسی، ناهمراستایی، خرابی بلبرینگها، خرابی گیربکسها، خستگی مواد، کاویتاسیون، سایش و فرسایش، و سایر عوامل مکانیکی باشند.

- ارائه راهحلها و اقدامات اصلاحی: بر اساس علل شناسایی شده، راهحلهای مناسبی برای رفع مشکلات و جلوگیری از وقوع مجدد آنها ارائه میشود. این راهحلها میتوانند شامل تعویض قطعات، تنظیم مجدد تجهیزات، بهبود روشهای نگهداری و تعمیرات، و استفاده از تکنیکهای پایش وضعیت پیشرفته باشند.

- اجرا و نظارت: راهحلهای پیشنهادی اجرا شده و عملکرد تجهیزات پس از اجرای راهحلها نظارت میشود تا اطمینان حاصل شود که مشکلات به طور کامل رفع شدهاند و تجهیزات در وضعیت بهینه کار میکنند.

روشها و ابزارهای نوین پایش وضعیت

ما در شرکت مهندسی فراپایش باختر، با بهرهگیری از روشها و ابزارهای نوین پایش وضعیت و عیبیابی، تحلیلهای دقیق و جامعی را برای شناسایی و رفع عیوب ارائه میدهیم. استفاده از روشهای پیشرفته مانند آنالیز فرکانسی، تحلیل موجک، تحلیل مدهای طبیعی (OMA) و تحلیل پاسخ فرکانسی (FRF) در کنار روشهای مکمل مانند آنالیز جریان، آنالیز صدا، ترموگرافی و آنالیز روغن، به ما امکان میدهد تا مشکلات را به طور دقیق شناسایی و رفع کنیم.

ترموگرافی، به شناسایی مشکلات حرارتی مانند افزایش دما در نقاط خاصی از تجهیزات کمک میکند. این افزایش دما میتواند ناشی از اصطکاک بیش از حد، عدم همراستایی یا خرابی بلبرینگها باشد. آنالیز روغن، با بررسی کیفیت و خواص روغنهای روانکننده یا خنک کننده، اطلاعات مهمی در مورد سایش و خرابی قطعات داخلی ارائه میدهد. همچنین، آنالیز صدا با بررسی الگوهای صوتی تولید شده در تجهیزات، به شناسایی مشکلاتی مانند شکستگی دندهها، ناهمراستایی، ضعف روانکاری و… کمک میکند.

ریشهیابی علل خرابی و ارائه راهحلهای بهینه

تحلیل دقیق عیب و ریشه یابی علل وقوع عیب، از جمله مهمترین مراحل در فرآیند پایش وضعیت و عیبیابی تجهیزات صنعتی است. ریشهیابی علل ریشهای (RCA) و ریشهیابی علل و پیامدهای خرابی (RCFA)، به شناسایی و تحلیل علل اصلی ارتعاشات غیرمجاز و سایر مشکلات مکانیکی کمک میکند. با شناسایی زودهنگام مشکلات و ارائه راهحلهای بهینه، میتوان از وقوع خرابیهای جدی و توقف عملیات جلوگیری کرد.

ما در شرکت مهندسی فراپایش باختر، با استفاده از تکنیکهای پیشرفته RCA و RCFA، به شناسایی دقیق مشکلات و ارائه راهحلهای مناسب میپردازیم. این فرآیند شامل جمعآوری دادهها، تحلیل دادهها با استفاده از تکنیکهای مختلف، شناسایی علل اصلی مشکلات و ارائه راهحلهای مناسب است. راهحلهای پیشنهادی میتوانند شامل تعویض قطعات، تنظیم مجدد تجهیزات، بهبود برنامههای نگهداری و تعمیرات و استفاده از دیگر روشهای پایش وضعیت باشد.

بهینهسازی و ارتقا کیفیت عملکرد تجهیزات

یکی از اهداف اصلی ما در شرکت مهندسی فراپایش باختر، بهینهسازی و ارتقاء کیفیت عملکرد تجهیزات صنعتی است. این هدف با استفاده از تکنیکهای نوین پایش وضعیت و عیبیابی، تحلیل خرابیها و شناسایی و رفع عیوب مزمن و ریشهای تحقق مییابد. همچنین، ارائه خدمات مشاورهای و آموزشی به منظور ارتقاء دانش فنی و بهبود برنامههای نگهداری و تعمیرات (نت) از دیگر خدمات ماست.

در نهایت، با بهرهگیری از تیمهای تخصصی و استفاده از ابزارهای پیشرفته، شرکت مهندسی فراپایش باختر تلاش میکند تا به بهبود کارایی و افزایش عمر مفید تجهیزات صنعتی کمک کند و در نهایت باعث کاهش هزینههای تعمیراتی و افزایش قابلیت اطمینان و ایمنی تجهیزات شود. پیگیری تا حصول نتیجه و بازگرداندن تجهیز به وضعیت نرمال، یکی از ایدههای محوری ما در فراپایش باختر است. خدمات اجرایی، مشاورهای و آموزشی ما در زمینه تحلیل خرابی و بهینهسازی عملکرد تجهیزات، علاوه بر حوزه مکانیک (تجهیزات دوار) در حوزه تجهیزات الکتریکی و فرآیندی نیز قابل توجه است. ما با انجام بازرسیها و تحلیلهای ارزشمندی که به روشهای آنالیز ارتعاشات و بازرسی ترموگرافی در هر سه حوزه الکتریک، مکانیک و فرآیند ارائه میدهیم، بخش قابل توجهی از مشکلات و عیوب مزمن را شناسایی و رفع مینماییم. جهت کسب اطلاعات و جزئیات بیشتر در این خصوص با ما تماس حاصل فرمایید. کارشناسان ما با کمال میل شما را راهنمایی مینمایند.