همراستاسازی (Alignment) تجهیزات دوار

اهمیت همراستاسازی

الاینمنت (Alignment) یا همراستاسازی یکی از مهمترین پارامترهایی است که به طور مستقیم بر عمر مفید و عملکرد صحیح تجهیزات دوار تاثیر میگذارد. این فرآیند به منظور همراستاسازی دقیق محورهای شفتها و کوپلینگهای مختلف در ماشینآلات صنعتی انجام میشود. عدم همراستاسازی مناسب میتواند منجر به بروز ارتعاشات اضافی، سایش نامطلوب، و نهایتاً خرابی سریع قطعات مختلف مانند یاتاقانها، شفتها و کوپلینگها شود. به عنوان مثال، ناهماهنگی محورها میتواند فشار اضافی به اجزای چرخشی وارد کند و باعث افزایش گرما، فرسایش و لرزشهای غیرعادی شود که این موضوع به مرور زمان موجب کاهش عمر مفید تجهیزات و افزایش هزینههای نگهداری میشود.

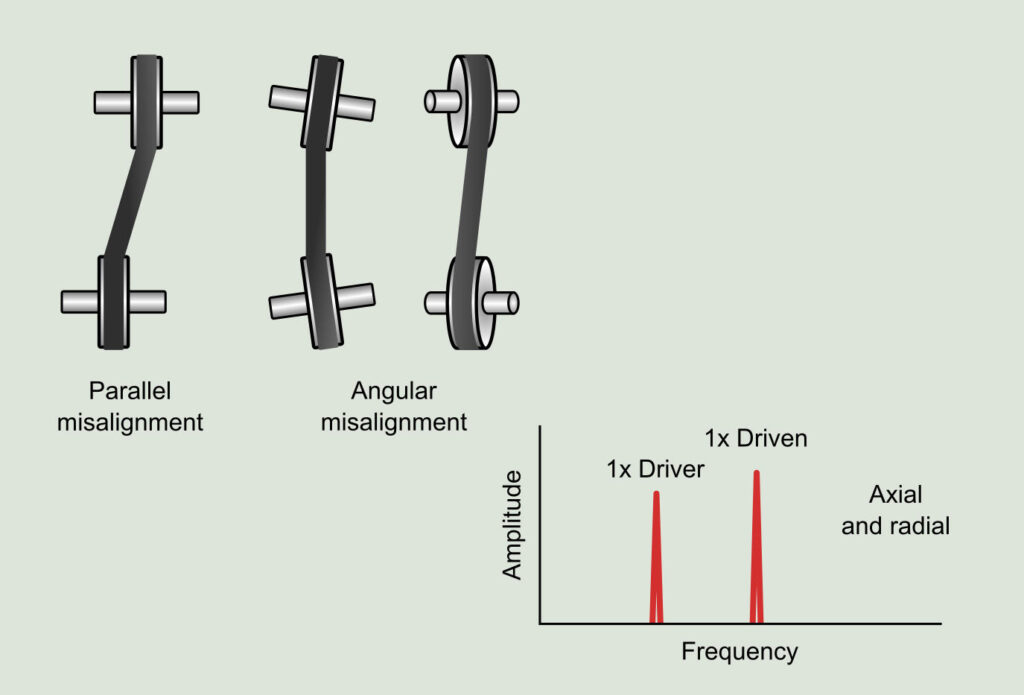

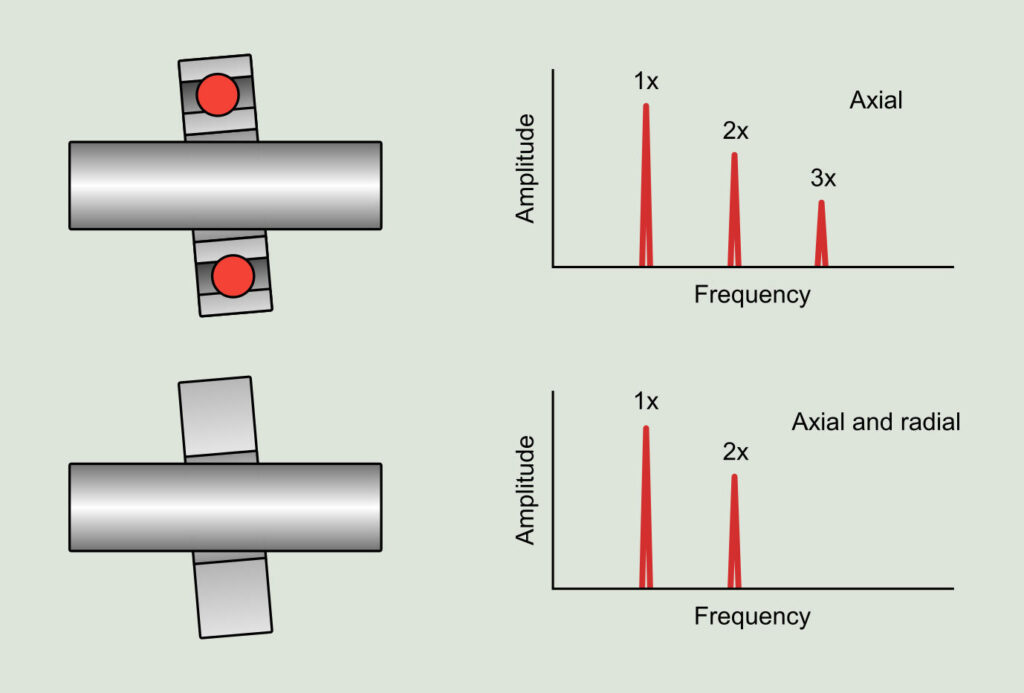

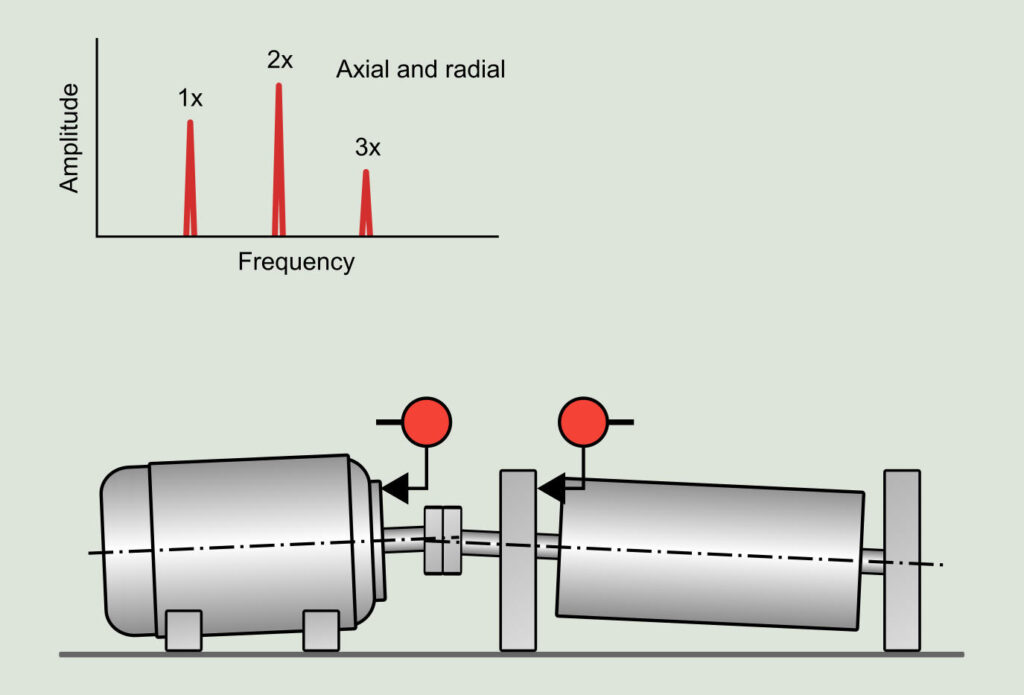

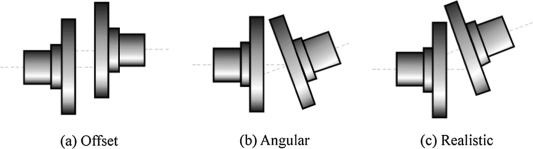

ناهمراستاییها در تجهیزات صنعتی میتواند به سه نوع اصلی تقسیم شود: زاویهای، موازی و ترکیبی. ناهمراستایی زاویهای زمانی رخ میدهد که محورهای دو دستگاه در زاویههای مختلف قرار میگیرند. در ناهمراستایی موازی، محورهای دستگاهها به صورت موازی هستند اما فاصلهای بین آنها وجود دارد. ناهمراستایی ترکیبی نیز زمانی اتفاق میافتد که هر دو نوع زاویهای و موازی در سیستم به صورت همزمان مشاهده میشود. هر یک از این نوع ناهماهنگیها میتوانند ارتعاشات غیرضروری را ایجاد کنند و منجر به کاهش کارایی و عمر مفید تجهیزات شوند. یکی از روشهای موثر برای تشخیص ناهماهنگیها، انجام آنالیز ارتعاشات یا ارتعاشسنجی است.

این روش به مهندسان امکان میدهد که ارتعاشات ناشی از ناهماهنگیها را به دقت اندازهگیری و تحلیل کنند. به عنوان مثال، در هنگام بروز ناهمراستاییهای زاویهای یا موازی، فرکانسهای ارتعاشی با مقادیر 1x و 2x مشاهده میشوند. فرکانس 1x به ارتعاشات ناشی از سرعت چرخش دستگاه اشاره دارد و نشاندهنده وجود ناهمراستاییهای زاویهای یا موازی است. فرکانس 2x که دو برابر سرعت چرخش دستگاه است، اغلب به دلیل وجود ناهمراستاییهای ترکیبی ایجاد میشود.

فرآیند همراستاسازی یا الاینمنت

الاینمنت یا همراستاسازی فرآیندی چند مرحلهای است که در ادامه به توضیح مراحل آن میپردازیم.

بررسی اولیه و شناسایی ناهماهنگیها

در اولین مرحله، وضعیت فعلی دستگاه بررسی میشود. این مرحله شامل اندازهگیریهای دقیق با استفاده از تجهیزات تخصصی مانند گیجها، میکرومترها و سیستمهای لیزری است. این ابزارها به مهندسان کمک میکنند تا ناهماهنگیهای موجود در محورهای شفتها را به دقت شناسایی کنند. اندازهگیریهایی مانند دما، فشار و سرعت چرخش قطعات نیز میتواند به درک دقیقتر وضعیت کمک کند. علاوه بر این، بررسی تاریخچه عملکرد دستگاه و نتایج تعمیرات قبلی میتواند به شناسایی الگوهای خرابی و ناهماهنگی کمک کند.

تنظیمات و اصلاحات دقیق

پس از شناسایی ناهماهنگیها، تنظیمات لازم برای اصلاح این مشکلات انجام میشود. این تنظیمات شامل تغییرات در موقعیت محورها، جابهجایی قطعات و استفاده از شیمها برای تنظیم دقیقتر است. این مرحله نیازمند دقت بسیار بالاست و باید توسط تکنسینهای ماهر انجام شود. استفاده از ابزارهای پیشرفته مانند لیزر الاینمنت، میکرومترها و پیچهای تنظیم، این امکان را فراهم میکند که تنظیمات به صورت دقیق و بهینه انجام شود. همچنین گاهی به سبب برخی محدودیتها انجام فرآیند همراستاسازی با دستگاه لیزری امکانپذیر نبوده و از ساعت اندیکاتور استفاده میشود. روش ریم و فیس و ساعت اندیکاتور معکوس از روشهای استاندارد و دقیق برای همراستایی شفتها در ماشینآلات صنعتی هستند. این روشها با استفاده از ساعت اندیکاتور و بر اساس اصول هندسه و ریاضیات انجام میشوند.

تست و بررسی نهایی

پس از انجام تنظیمات، تجهیزات مجدداً راهاندازی شده و عملکرد آنها تحت نظارت دقیق قرار میگیرد. در این مرحله، اندازهگیریهای نهایی برای اطمینان از دقت همراستاسازی انجام میشود و هرگونه ناهماهنگی جدید که ممکن است در حین کار بروز کرده باشد، برطرف میشود. این مرحله از فرآیند الاینمنت تضمین میکند که دستگاه به درستی همراستا شده و آماده بهرهبرداری است. ابزارهای دقیق مانند تحلیلگرهای ارتعاش و دماسنجهای مادون قرمز در این مرحله استفاده میشوند تا وضعیت دستگاه در حین کار مورد ارزیابی قرار گیرد.

گزارشدهی و ارائه راهکارهای پیشگیرانه

در پایان فرآیند الاینمنت، گزارش کاملی تهیه و به مشتری ارائه میشود. این گزارش شامل تمامی اندازهگیریها، تحلیلها و تنظیمات انجام شده است. شرکت فراپایش باختر با ارائه گزارشهای دقیق به مشتریان خود، به آنها این امکان را میدهد که از وضعیت دقیق تجهیزات خود مطلع شوند و در صورت نیاز، اقدامات پیشگیرانه لازم را انجام دهند. همچنین، ارائه راهکارهای پیشگیرانه برای جلوگیری از وقوع مشکلات آتی بخشی از خدمات جامع این شرکت است.

همراستاسازی(الاینمنت) توربینهای بخار

توربینهای بخار به عنوان یکی از حیاتیترین اجزای تولید برق در نیروگاهها نیازمند دقت بسیار بالایی در فرآیند همراستاسازی هستند. اگر محورها و شفتهای توربینهای بخار به درستی همراستا نباشند، ارتعاشات اضافی و خرابی زودرس اجزا به وجود میآید که این موضوع میتواند تاثیرات بسیار منفی بر عملکرد نیروگاه داشته باشد.

ارزیابی و بررسی اولیه

برای همراستاسازی توربینهای بخار، ابتدا باید دستگاه به طور کامل خاموش و خنک شود تا بتوان به طور ایمن عملیات را انجام داد. سپس، با استفاده از ابزارهای دقیق مانند سیستمهای لیزری، ناهماهنگیهای موجود شناسایی میشود. این مرحله شامل اندازهگیریهای دقیق در محورهای شفتها و کوپلینگها است و تمامی انحرافات و ناهماهنگیها ثبت میشوند.

تجزیه و تحلیل دادهها

پس از جمعآوری دادهها، نوبت به تحلیل آنها میرسد. این تحلیلها با استفاده از نرمافزارهای تخصصی انجام میشود و شامل بررسی انحرافات زاویهای، موازی و محوری میشود. این دادهها به تیم فنی کمک میکند تا مشکلات را به طور دقیق شناسایی کرده و برنامهای برای اصلاح ناهماهنگیها تهیه کنند.

تنظیم و تثبیت محورها

با شناسایی ناهماهنگیها، تیم فنی فرآیند تنظیم و تثبیت محورها را آغاز میکند. در این مرحله، شفتها، یاتاقانها و دیگر اجزای توربین با دقت تنظیم میشوند. استفاده از ابزارهای دقیق مانند جکهای هیدرولیکی و پیچهای تنظیم باعث میشود که تمامی محورها در یک خط مستقیم و هماهنگ با یکدیگر قرار بگیرند.

تست و ارزیابی نهایی

در این مرحله، پس از تثبیت نهایی تنظیمات، توربین مجدداً راهاندازی شده و عملکرد آن تحت نظارت قرار میگیرد. هرگونه ناهماهنگی جدید شناسایی شده و برطرف میشود تا از عملکرد بهینه و عمر طولانی دستگاه اطمینان حاصل شود.

خدمات همراستاسازی فراپایش باختر

شرکت فراپایش باختر با تکیه بر سالها تجربه و دانش فنی متخصصان خود، به عنوان یکی از پیشروان صنعت تعمیر و نگهداری ماشینآلات صنعتی در کشور شناخته میشود. این شرکت با بهرهگیری از تکنولوژیهای روز دنیا و دستگاههای پیشرفته، خدمات الاینمنت دقیق و کارآمد را به مشتریان ارائه میدهد. خدمات الاینمنت این شرکت شامل شفتهای توربینها، کمپرسورها، ژنراتورها و سایر ماشینآلات دوار بوده که با دقت بالا و بهرهگیری از ابزارهای لیزری و کامپیوتری انجام میشود. فراپایش باختر با تأکید بر بهینهسازی عملکرد و افزایش طول عمر تجهیزات، راهکارهای اختصاصی و سفارشی برای هر پروژه ارائه میدهد و همواره در تلاش است تا رضایت کامل مشتریان را با ارائه خدمات با کیفیت و مطابق با استانداردهای بینالمللی کسب نماید.