کاربردهای ترموگرافی در بهینهسازی مصرف انرژی

نویسنده فراپایش2024-05-11T06:36:56+00:00بهینهسازی مصرف انرژی، یکی از مهمترین دغدغههای اغلب کارفرمایان و صاحبان صنایع کوچک و بزرگ است. با توجه به نیاز و نوع انرژی، روشهای مختلف و متنوعی برای ارزیابی مصرف و پتانسیلها بهینهسازی وجود دارد،که در ادامه این مقاله یکی از این روشها که کاربردهای ترموگرافی در این خصوص هست را شرح خواهیم داد. برای دستیابی به روش مناسب، ابتدا بایستی نوع و میزان انرژیهای مصرفی و همچنین اهمیت آنها از دیدگاه کارفرما یا صاحبان صنایع و همچنین اثرات تلفات انرژی بر جنبههای مختلف صنعتی و زیستمحیطی مشخص گردد. بهعنوان مثال، بهینهسازی مصرف سوختهای فسیلی یکی از ارزشمندترین انواع بهینهسازی است. جنبههای مختلف اثرات ناشی از تلفات انرژی در مصرف سوختهای فسیلی بر جنبههای مختلف صنعتی و غیرصنعتی موثر بر زندگی انسانها و حتی سایر موجودات زنده اثر میگذارد. در همین ارتباط، پایش وضعیت ترموگرافی یا ارزیابی ترموویژن، یکی از موثرترین و کاربردیترین ابزارهای پایش و بررسی میزان مصرف انرژی به ویژه انرژیهای حاصل از سوختهای فسیلی است.در این مقاله تلاش میکنیم تا کاربردهای ترموگرافی در بهینه سازی مصرف انرژی را شرح دهیم.

کاهش تلفات انرژی سوخت های فسیلی با روش های ترموگرافی

تلفات انرژی در سوختهای فسیلی پیامدهای زیانباری همچون افزایش آلودگی آب و هوا، تولید گازهای مضر، افزایش گرمای محیط و اثرات سوء بر سلامت انسانها و سایر موجودات زنده را در پی دارد. از آنجا که یکی از اصلیترین مولفهها در استفاده از سوختهای فسیلی، تولید انرژی حرارتی است میتوان با استفاده از تکنیک ترموگرافی و دوربینهای ترموویژن، کلیه فعل و انفعالاتی که خروجی آنها گرما و انتقال حرارت است را ارزیابی نمود. به عنوان مثال در یک واحد مسکونی، تجاری یا اداری که سیستم تهویه مطبوع، سرمایش و گرمایش، بخش عمدهای از هزینهها را به خود اختصاص میدهد میتوان با انجام ترموگرافی، منابع تلفات حرارتی و برودتی ساختمان را شناسایی و اقدامات لازم را جهت رفع آنها به عمل آورد.

مشکلاتی نظیر بیکیفیت بودن مصالح ساختمانی، عدم آببندی مناسب اجزاء و اتصالات (دربها، پنجرهها و . . .) و فرسایش ناشی از گذر عمر و تنشهای آب و هوایی از جمله مواردی است که به مرور زمان موجب افزایش استهلاک و تلفات حرارتی ساختمانها میگردد و کاربرهای ترموگرافی میتواند در این زمینه ها تاثیرات مثبتی داشته باشد. روشها و کاربردهای ترموگرافی، یکی از بهترین، دقیقترین و سریعترین تکنیکهای ارزیابی و بهینهسازی انرژی در چنین مواردی به شمار میرود.

این مطلب را از دست ندهید: آموزش ترموگرافی+اهمیت اموزش ترموگرافی

بهینهسازی مصرف انرژی به روش ترموگرافی در حوزه صنعت

بهینهسازی مصرف انرژی به روش ترموگرافی در حوزه صنعت نیز بسیار مورد توجه قرار دارد. بهعنوان مثال متداول در این زمینه، دیگهای بخار صنعتی یا بویلرهای نیروگاههای بخار از مهمترین منابع تولید انرژی مکانیکی توسط بخار هستند که در کشور ما عمدتاً از طریق سوختهای فسیلی و به طور محدود با سوخت هستهای کار میکنند. میزان انرژی مورد نیاز برای تبدیل آب به بخار خشک یا Super-Heated Steam بسیار زیاد است. در بویلرهای نیروگاهی دمای بخار اشباع را برای به گردش در آوردن توربین بایستی به محدوده 540°C با فشار بیش از 160bar رساند.

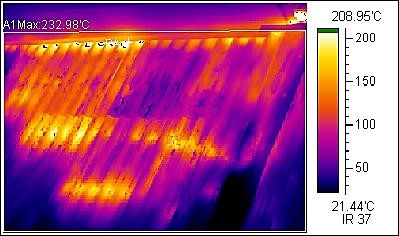

برای دستیابی به چنین دما و فشاری، حجم بسیار زیادی انرژی حرارتی لازم است که این انرژی توسط مشعلهای بویلرهایی تامین میشود که سوخت آنها مازوت یا گاز طبیعی است. در چنین بویلرهایی میزان قابلیت حفظ و مصرف بهینه انرژی حرارتی و کم بودن تلفات حرارتی از اهمیت ویژهای برخوردار است. وجود کوچکترین مشکل در پوشش عایق بدنه و مسیرهای ارتباطی، علاوه بر ایجاد تمرکز تنش موجب تلفات حرارتی زیادی میشود. در صورت عدمم رسیدگی و رفع مشکلات عایقی، راندمان حرارتی بویلر افت کرده و برای جبران تلفات حرارتی میبایست سوخت بیشتری مصرف شود. این موضوع هدر رفتن انرژی و افزایش آلایندههای هوا را در پی خواهد داشت. از این رو پیگیری و ارزیابی وضعیت راندمان حرارتی، میزان تلفات حرارتی و بهینهسازی انرژی حرارتی در سیستمهای فرآیندی و تجهیزات دما بالا بسیار با اهمیت است.

برای پایش وضعیت چنین تجهیزاتی است که به دلیل محدودیتهای دمایی و ایمنی تماس مستقیم با آنها مشکل است و معمولاً از نظر ابعاد و اندازه نیز در مقیاسهای بزرگی ساخته میشوند، روش ترموگرافی بهترین، سریعترین و دقیقترین ابزار پایش وضعیت حرارتی و ارزیابی کیفیت عایق به شمار میرود. در ارزیابی ترموویژن تجهیزات فرآیندی داغ، الگوهای حرارتی ناشی از مشکلات عایقی یا ضعف پوشش عایق بر روی بدنه تجهیزات، عمدتاً بهصورت نواحی داغ یا Hot Spot آشکار میشود.

کاربردهای ترموگرافی در سیستم های تولید سرما

در سیستمهای تولید سرما مانند سردخانههای صنعتی بزرگ و یا کارخانههای تولید سیالات سرد مانند کارخانههای تولید اکسیژن مایع یا آمونیاک، موضوع به همین صورت است؛ اما بازههای دما در محدودههای نزدیک به صفر و یا چندین درجه زیر صفر قرار دارد. در چنین تجهیزاتی وجود تلفات سرمایش در بخشهای مختلف تجهیزات منجر به عدم دستیابی به دمای موردنظر و اختلال در عملکرد نهایی میگردد. در سردخانههای صنعتی بزرگ که معمولاً برای نگهداری مواد غذایی، میوه و ترهبار ساخته میشوند وجود تلفات حرارتی موجب احتمال فاسد شدن مواد میگردد. معمولا در صورت عدم آگاهی از وجود تلفات حرارتی ممکن است اقدام به افزایش توان سرمایشی با اضافه کردن کمپرسور گردد؛ اما این موضوع نیز افزایش مصرف انرژی همراه با تلفات برودتی همچنان باقی خواهد بود.

در کارخانههای تولید سیالات سرد مانند کارخانههای تولید اکسیژن مایع، در برخی نقاط فرآیند دمای سیال و تجهیزات به محدوده -80°C نیز میرسد. ضعف پوشش عایق در چنین نقاطی علاوه بر تلفات برودتی زیاد و افزایش مصرف موجب انرژی باعث اختلال در عملکرد و مشکلاتی نظیر یخ زدن یا برفک زدن بدنه تجهیزات میگردد. در ارزیابی ترموویژن یا بازرسی ترموگرافی تجهیزات سیکل فرآیندهای سرد، الگوهای حرارتی ناشی از ضعف پوشش عایق بر روی بدنه تجهیزات عمدتاً بهصورت نواحی سرد یا Cold Spot آشکار میشود.

این مطلب را از دست ندهید: ترموگرافی تجهیزات صنعتی چیست؟

دیدگاهتان را بنویسید