وارنیش روغن توربین: دلایل، عوارض و روشهای پیشگیری و کنترل

نویسنده فراپایش2025-02-15T11:56:43-01:00وارنیش روغن توربین یکی از مشکلات رایج در سیستمهای روانکاری توربینهای گازی و بخاری است که میتواند باعث کاهش بازده عملیاتی، افزایش استهلاک قطعات و حتی خرابیهای ناگهانی شود. این پدیده معمولاً به دلیل اکسیداسیون روغن و تجمع آلایندهها در سیستم رخ میدهد. با توجه به اهمیت عملکرد پایدار توربینها در صنایع مختلف، از جمله نیروگاهها، پالایشگاهها و صنایع پتروشیمی، پایش وضعیت (Condition Monitoring) نقشی کلیدی در شناسایی، کنترل و پیشگیری از مشکلات مرتبط با وارنیش روغن توربین ایفا میکند. در این مقاله، به بررسی عوامل ایجاد وارنیش، تأثیر آن بر عملکرد توربینها، روشهای پایش وضعیت و راهکارهای مؤثر برای کاهش و حذف این پدیده پرداخته میشود

وارنیش روغن توربین چیست و چگونه تشکیل میشود؟

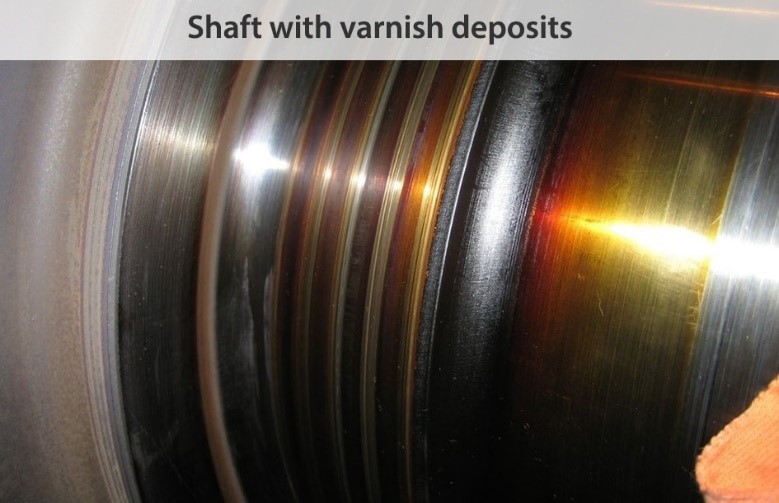

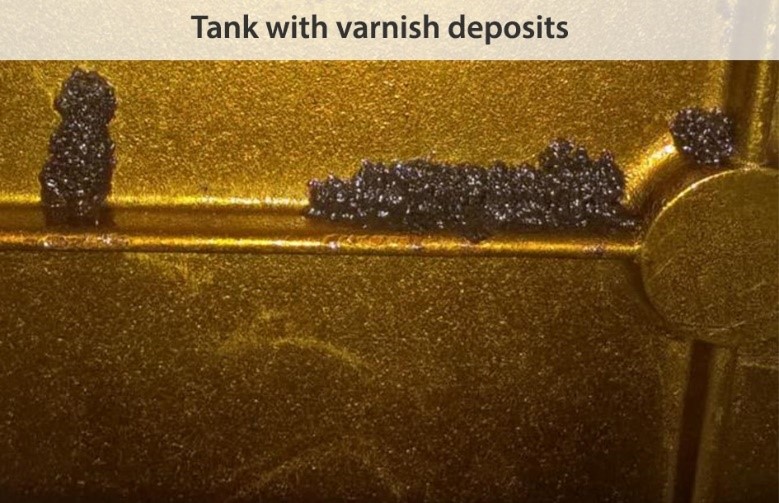

وارنیش روغن توربین یک لایه نازک و چسبنده از ترکیبات اکسید شده و آلایندههای جامد است که روی سطوح داخلی سیستم روانکاری تجمع میکند. این رسوبات معمولاً در اثر کاهش حلالیت روغنهای توربینی مدرن (بر پایه گروه II و III) ایجاد میشوند و میتوانند منجر به کاهش عملکرد سیستم روانکاری شوند. عوامل اصلی تشکیل وارنیش روغن توربین عبارتاند از:

- افزایش دما: دمای بالای عملکرد توربینها باعث اکسیداسیون سریعتر روغن و تولید ترکیبات نامحلول میشود.

- استرس مکانیکی: فشارهای ناگهانی و بارگذاریهای سنگین میتوانند ساختار شیمیایی روغن را تخریب کرده و تشکیل وارنیش را تسریع کنند.

- کاهش کیفیت روغن: استفاده مداوم از روغن بدون پایش وضعیت، موجب افت سطح مواد افزودنی آنتیاکسیدان و افزایش خطر تشکیل وارنیش میشود.

- آلودگی با رطوبت و ذرات معلق: وجود آب، فلزات اکسید شده و ذرات جامد در روغن توربین، فرآیند تولید رسوبات وارنیش را تسریع کرده و کارایی روانکاری را کاهش میدهد.

اثرات وارنیش روغن توربین بر عملکرد و عمر مفید تجهیزات

وارنیش روغن توربین میتواند مشکلات زیادی برای عملکرد و قابلیت اطمینان توربینها ایجاد کند. این مشکلات نه تنها بهرهوری را کاهش میدهند، بلکه هزینههای عملیاتی را نیز افزایش میدهند. بیایید به مهمترین اثرات این پدیده نگاهی بیندازیم:

افزایش دمای عملکرد: رسوبات وارنیشی باعث میشوند که انتقال حرارت در بخشهای حیاتی توربین به خوبی انجام نشود. این موضوع دمای تجهیزات را بالا میبرد و میتواند منجر به کاهش عمر قطعات و افزایش احتمال خرابی آنها شود.

کاهش کارایی سیستم هیدرولیک: وقتی وارنیش در مسیرهای جریان روغن، شیرهای کنترلی و فیلترها جمع میشود، دقت عملکرد سیستم کاهش مییابد و احتمال خرابیهای ناگهانی افزایش پیدا میکند.

افزایش سایش قطعات متحرک: وارنیش روغن میتواند به یاتاقانها، چرخدندهها و دیگر اجزای متحرک آسیب بزند و عملکرد مکانیکی سیستم را مختل کند.

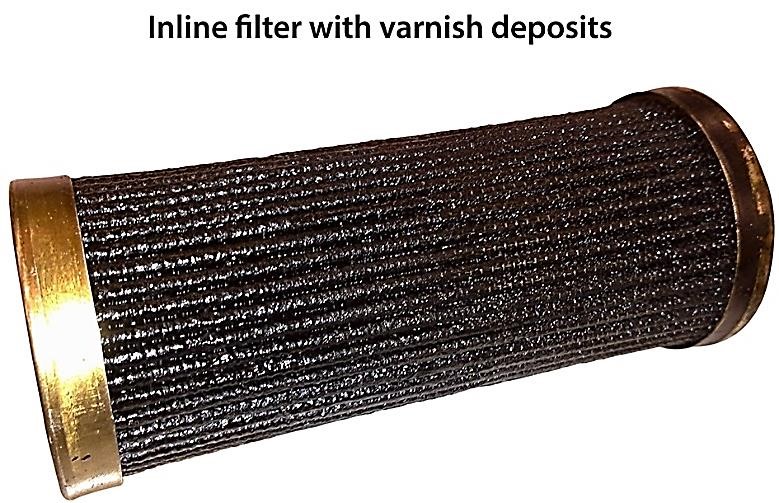

گرفتگی فیلترها و کاهش عمر روغن: تجمع رسوبات در فیلترهای روغن باعث افت فشار و کاهش جریان روانکار میشود که این موضوع به سرعت تخریب روغن کمک میکند.

افزایش هزینههای نگهداری و تعمیرات: نیاز به تعویض مکرر روغن، فیلترها و قطعات آسیبدیده، همراه با توقفهای ناگهانی، میتواند هزینههای عملیاتی را به شدت افزایش دهد.

اقدامات کاهش وارنیش

برای کاهش وارنیش در توربینها، علاوه بر انتخاب روغن مناسب و پایش کیفیت آن، اقدامات دیگری نیز وجود دارد که شامل موارد زیر است:

استفاده از سیستمهای فیلتراسیون پیشرفته: فیلترهای تخصصی میتوانند ذرات و آلایندههای موجود در روغن را کاهش دهند. این فیلترها با حذف ذرات معلق، احتمال تشکیل رسوبات وارنیش را کاهش میدهند. برخی از سیستمهای فیلتراسیون حتی قادر به حذف مواد شیمیایی مضر یا محصولات اکسید شده از روغن هستند.

کنترل شرایط دمایی: دما نقش مهمی در تشکیل وارنیش دارد. دماهای بالا میتوانند به تسریع فرآیند اکسیداسیون و تشکیل رسوبات منجر شوند. بنابراین، نظارت بر دمای روغن و استفاده از سیستمهای خنککننده برای کنترل دما از اهمیت ویژهای برخوردار است.

کنترل رطوبت: ورود رطوبت به سیستم روانکاری میتواند باعث اکسیداسیون سریعتر روغن و تشکیل آلایندههای شیمیایی شود. استفاده از خشککنندههای هوا و سیستمهای آبزدایی به جلوگیری از ورود رطوبت کمک میکند.

پایش شرایط عملکردی توربین: پایش مداوم شرایط عملکردی توربین مانند فشار، دما، سرعت و وضعیت بار میتواند به شناسایی ناهنجاریهای احتمالی کمک کرده و از تشکیل وارنیش جلوگیری کند.

استفاده از مواد افزودنی: افزودنیهای خاص مانند مواد ضد اکسیدان و مواد پاککننده میتوانند در کاهش تشکیل وارنیش نقش مؤثری ایفا کنند. این افزودنیها از تجزیه روغن و ایجاد رسوبات جلوگیری میکنند.

پایش مداوم کیفیت روغن: استفاده از فناوریهای پیشرفته برای پایش وضعیت روغن به صورت آنلاین و در زمان واقعی میتواند به شناسایی مشکلات قبل از وقوع کمک کند. این فناوریها شامل حسگرهای شیمیایی و سیستمهای پایش وضعیت مبتنی بر اینترنت اشیاء (IoT) هستند.

با استفاده از این روشها میتوان به طور مؤثر از تشکیل وارنیش در سیستمهای توربینی جلوگیری کرد و عمر مفید آنها را افزایش داد.

استفاده از روشهای فیلتراسیون پیشرفته برای حذف وارنیش:

تکنیکهای فیلتراسیون مدرن میتوانند نقش مهمی در حذف ترکیبات اکسید شده و ذرات جامد از روغن ایفا کنند. برخی از روشهای موثر عبارتاند از:

- فیلتراسیون الکترواستاتیک: استفاده از میدان الکتریکی برای جذب و حذف ذرات نامحلول

- فیلتراسیون با جاذبهای سطحی: (مثل خاک رنگبر و رزینهای ویژه): برای جذب ترکیبات اکسید شده از روغن

- استفاده از سیستمهای حذف وارنیش (Varnish Removal Units – VRU): این سیستمها به طور خاص برای پاکسازی روغن از وارنیش طراحی شدهاند و تأثیر چشمگیری در بهبود عملکرد سیستم روانکاری دارند.

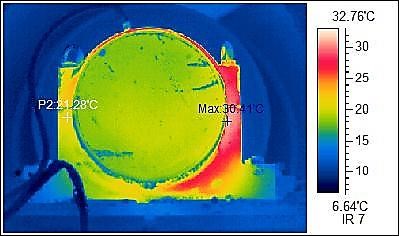

بهینهسازی سیستم خنککاری و پایش دمای عملکردی توربین برای کاهش وارنیش روغن با ترموگرافی مادون قرمز

دمای بالا یکی از عوامل اصلی ایجاد وارنیش در روغن توربین است. وقتی دمای روغن افزایش مییابد، فرآیند اکسیداسیون تسریع میشود و عمر روانکار کاهش مییابد. این موضوع همچنین باعث افزایش تولید ترکیبات نامحلول مانند وارنیش میشود. بنابراین، کنترل دمای سیستم روانکاری و جلوگیری از تشکیل وارنیش اهمیت زیادی دارد.

یکی از بهترین روشها برای نظارت بر وضعیت حرارتی سیستم، استفاده از ترموگرافی مادون قرمز است. این تکنیک میتواند الگوهای دمایی را تحلیل کند و نقاط داغ (Hot Spots) را شناسایی نماید. شناسایی این نقاط داغ به ما کمک میکند تا مشکلات زیر را کشف کنیم:

- کاهش عملکرد سیستمهای خنککننده

- رسوبگذاری در مبدلهای حرارتی

- نشتیهای روغن در مسیرهای روانکاری

با انجام بازرسیهای منظم با استفاده از ترموگرافی مادون قرمز، بهویژه در بخشهایی مانند یاتاقانها، پمپهای روغن، سیستمهای خنککننده و مسیرهای روانکاری، میتوانیم شرایط مساعد برای تشکیل وارنیش روغن را از بین ببریم و عمر مفید توربینها را افزایش دهیم.

کاهش آلودگیهای خارجی و کنترل ورود ذرات معلق و رطوبت به روغن برای جلوگیری از وارنیش روغن توربین

ورود ذرات جامد، رطوبت و آلایندههای محیطی به روغن، یکی از عوامل اصلی تسریع اکسیداسیون و تشکیل وارنیش روغن توربین است. برای کنترل این مشکل و افزایش عمر مفید روغن و قطعات سیستم روانکاری، اقدامات زیر پیشنهاد میشود:

- استفاده از فیلترهای با دقت بالا (ISO 4406): این فیلترها برای حذف ذرات جامد و جلوگیری از تشکیل رسوبات وارنیش مؤثر هستند.

- کنترل سطح رطوبت روغن: استفاده از روشهای جداسازی آب مانند خشککنهای خلأ و فیلترهای جذب رطوبت، به کاهش میزان رطوبت و جلوگیری از تخریب شیمیایی روغن کمک میکند.

- بررسی وضعیت مخازن ذخیره روغن: آلودگیهای محیطی میتوانند از طریق سیستمهای تهویه یا دربهای غیرمهرومومشده به روغن وارد شوند. نظارت مستمر بر مخازن و اطمینان از آببندی مناسب، نقش مهمی در حفظ کیفیت روغن دارد.

پایش و کنترل شیرهای هیدرولیک و سیستم روانکاری برای کاهش وارنیش

تشکیل وارنیش روغن توربین در مسیرهای هیدرولیکی و شیرهای کنترلی، موجب کاهش دقت عملکرد سیستم و افزایش احتمال خرابیهای ناگهانی میشود. بنابراین، پایش مداوم وضعیت سیستم روانکاری اهمیت زیادی دارد. روشهای پیشنهادی شامل موارد زیر است:

- آنالیز جریان روغن و بررسی تغییرات فشار: تغییرات غیرعادی در فشار ممکن است نشاندهندهی انسداد مسیرهای روانکاری به دلیل تجمع وارنیش باشد.

- بازرسی دورهای اجزای سیستم هیدرولیک: بررسی منظم وضعیت شیرهای کنترل و مسیرهای روانکاری برای شناسایی علائم وارنیش ضروری است.

- شستشوی سیستم با حلالهای ویژه: در صورت مشاهدهی تجمع رسوبات وارنیشی، استفاده از حلالهای شیمیایی خاص برای پاکسازی سیستم توصیه میشود.

اجرای برنامههای جامع پایش وضعیت برای کنترل وارنیش روغن توربین

یکی از راهکارهای مؤثر برای کاهش وارنیش روغن توربین و افزایش طول عمر سیستم روانکاری، اجرای یک برنامه پایش وضعیت (Condition Monitoring) جامع است. این برنامه باید شامل روشهای مختلفی برای شناسایی و کنترل عوامل مؤثر در تشکیل وارنیش باشد، از جمله:

آنالیز روغن:

- بررسی دقیق ویژگیهای روغن مانند عدد اسیدی (AN)، مقدار آنتیاکسیدان و میزان آلودگیها برای تشخیص زودهنگام تشکیل وارنیش.

ترموگرافی مادون قرمز:

- شناسایی نقاط داغ (Hot Spots) که میتوانند باعث افزایش سرعت اکسیداسیون روغن و تولید وارنیش شوند.

بررسی عملکرد فیلترها:

- تحلیل میزان جذب آلودگیها توسط فیلترها و تعیین زمان بهینه تعویض آنها.

تحلیل روند تغییرات خواص روغن:

- بررسی مداوم پارامترهایی مانند ویسکوزیته، میزان رسوبات و ترکیبات اکسیدشده برای شناسایی مشکلات احتمالی پیش از وقوع خرابیهای جدی.

ترکیب روشهای آفلاین و آنلاین، از جمله تستهای آزمایشگاهی و پایش لحظهای دما و فشار روغن، امکان تشخیص سریعتر مشکلات و اجرای اقدامات اصلاحی را فراهم میآورد. این استراتژی، باعث افزایش قابلیت اطمینان سیستم روانکاری و کاهش هزینههای تعمیرات میشود.

اجرای عملیات شستشوی سیستم روانکاری در شرایط بحرانی

در شرایطی که میزان تجمع وارنیش روغن توربین در سیستم به حد بحرانی برسد، عملیات شستشوی سیستم روانکاری ضروری خواهد بود. برای این کار، میتوان از روشهای زیر استفاده کرد:

شستشوی شیمیایی (Chemical Flushing):

- استفاده از مواد شوینده مخصوص برای حلکردن رسوبات وارنیش و پاکسازی مسیرهای روغن.

فیلتراسیون ویژه:

- پس از شستشو، استفاده از فیلترهای با دقت بالا برای حذف ذرات حلشده و جلوگیری از ورود مجدد آلودگیها به سیستم.

استفاده از روغن شستشوی مخصوص:

- برخی روانکارهای خاص با فرمولاسیون ویژه میتوانند به تدریج وارنیش موجود را حل کرده و از سیستم حذف کنند.

اجرای این روشها در شرایط اضطراری، از آسیبهای جدی به قطعات توربین و توقفهای ناگهانی جلوگیری میکند و موجب افزایش عمر مفید روغن و تجهیزات میشود.

این مطلب را از دست ندهید: اهمیت بالانس توربینهای نیروگاهی

نتیجهگیری

وارنیش روغن توربین یکی از چالشهای مهم در عملکرد توربینها است که میتواند منجر به کاهش کارایی، افزایش هزینههای نگهداری و حتی خرابیهای جدی شود. برای کنترل این پدیده و جلوگیری از تأثیرات منفی آن، اجرای راهکارهای جامع زیر ضروری است:

پایش وضعیت مداوم:

- بررسی و آنالیز کیفیت روغن بهصورت دورهای با استفاده از روشهایی مانند آزمون MPC، تست RULER و اولتراسانتریفیوژ برای شناسایی زودهنگام تشکیل وارنیش.

فیلتراسیون پیشرفته:

- استفاده از فیلترهای با دقت بالا برای حذف ذرات معلق و آلایندههایی که باعث تسریع اکسیداسیون روغن و تولید وارنیش میشوند.

پایش دمای عملکردی با ترموگرافی:

- نظارت مداوم بر دمای سیستم روانکاری با استفاده از ترموگرافی مادون قرمز بهمنظور شناسایی نقاط داغ و پیشگیری از تشکیل وارنیش.

استفاده از فناوریهای جدید برای حذف وارنیش:

- بهکارگیری روشهایی مانند فیلتراسیون الکترواستاتیک و شستشوی شیمیایی در شرایط بحرانی.

بهینهسازی انتخاب روانکار و شرایط عملیاتی:

- انتخاب روغنهای مناسب با افزودنیهای آنتیاکسیدان و پاککننده مؤثر، بهینهسازی سیستم خنککاری، و کنترل سطح رطوبت و آلودگیهای محیطی.

با اجرای این راهکارها، مشکلات مرتبط با وارنیش روغن توربین کاهش مییابد و عمر مفید تجهیزات صنعتی به میزان قابل توجهی افزایش پیدا میکند. در نهایت، پایش دقیق وضعیت روانکار و اجرای اقدامات پیشگیرانه، کلید اصلی در حفظ کارایی توربینها و کاهش هزینههای عملیاتی است.

این مطلب را از دست ندهید: الاینمنت توربینها

دیدگاهتان را بنویسید