تست ضربه(Bump Test)

نویسنده فراپایش2024-12-15T07:52:36-01:00تست ضربه یکی از روشهای اصلی برای تعیین فرکانسهای طبیعی یک سازه است که در طراحی و تحلیل سیستمهای مکانیکی و مهندسی به طور گسترده مورد استفاده قرار میگیرد. این روش به دلیل سادگی و دقت بالا، ابزاری حیاتی برای شناسایی نقاط ضعف ساختاری، پیشگیری از وقوع تشدید (Resonance) و بهبود عملکرد سیستمها به شمار میرود. از این تست برای بررسی سلامت ساختاری شینها به جهت پیشگیری از بروز مشکلات ناشی از پدیده تشدید و شناسایی ترکها یا شکستگیهای احتمالی در شینها استفاده میشود.

تعریف و اهمیت تست ضربه

تست ضربه یا Bump Test یک روش غیرمخرب است که برای تعیین فرکانسهای طبیعی (Natural Frequencies) ساختارها انجام میشود. این فرکانسها نقاطی هستند که در آنها، اگر فرکانس تحریک با فرکانس طبیعی سازه یا ساختار یکی شوند، پدیده تشدید رخ میدهد. در حالت تشدید، دامنه ارتعاش بهشدت افزایش مییابد که در پی آن ممکن است با افزایش ارتعاش، منجر به خرابی یا کاهش عمر مفید تجهیزات شود.

از اهداف کلیدی تست ضربه میتوان به موارد زیر اشاره کرد:

شناسایی فرکانسهای طبیعی: این فرکانسها برای طراحی کد – محور یا به اصلاح، طراحی سیستمها ضروری هستند.

پیشگیری از تشدید: تفکیک فرکانسهای طبیعی از فرکانسهای تحریک برای جلوگیری از بروز مشکلات در عملکرد سیستم اهمیت دارد.

ارزیابی دقت طراحی: نتایج این تست میتواند معیاری برای ارزیابی صحت طراحیهای مهندسی باشد.

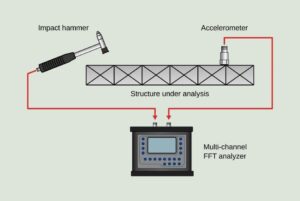

تجهیزات مورد نیاز برای تست ضربه

انجام صحیح تست ضربه نیازمند استفاده از ابزارها و تجهیزاتی است که دقت اندازهگیری را تضمین کنند. این تجهیزات عبارتاند از:

تحلیلگر ارتعاش با قابلیت FFT: این دستگاه امکان تجزیهوتحلیلل سیگنالهای ارتعاشی و محاسبه فرکانسهای طبیعی را فراهم میکند. ویژگیهایی نظیر انتقال تابع (Transfer Function) و همبستگی (Coherence) نیز برای تحلیل دقیقتر مفید هستند.

چکش مجهز به حسگر نیرو (Instrumented Hammer): این چکشها دارای حسگر داخلی هستند که نیروهای ضربهای را با دقت بالا اندازهگیری میکنند. انتخاب نوک مناسب (Tip) برای چکش بر اساس سختی و اندازه آن اهمیت زیادی دارد. نوک نرمتر معمولاً فرکانس تحریک پایینتر و دامنه نیروهای ضربهای بالاتری ایجاد میکند.

سنسور ارتعاش (مانند شتابسنج): این سنسورها دادههای ارتعاشی را از نقاط مختلف ساختار جمعآوری و به تحلیلگر ارسال میکنند.

مراحل انجام تست ضربه

برای دستیابی به نتایج دقیق، انجام تست ضربه باید با دقت و رعایت نکات کلیدی زیر صورت گیرد:

انتخاب نقاط ضربه و اندازهگیری: نقاطی را برای ضربه انتخاب کنید که احتمالاً در گرههای مودال (Nodal Points) قرار ندارند. گرهها نقاطی هستند که در آنها جابهجایی مود ارتعاشی برابر صفر است. از ضربه به وسط یا انتهای سازه خودداری کنید، زیرا این نقاط معمولاً گره مودهای فرکانس پایینتر هستند.

کنترل شدت ضربه: ضربهها را در محدوده الاستیک خطی ساختار وارد کنید. ضربههای بیش از حد شدید ممکن است به خرابی یا تغییر رفتار دینامیکی سازه منجر شوند. ابتدا با ضربههای ملایم شروع کنید و در صورت نیاز شدت را افزایش دهید.

بررسی شکل موج نیرو: پس از هر ضربه، شکل موج نیرو (Force Time Waveform) را بررسی کنید. اگر دو ضربه پشتسرهم (Double Hit) رخ دهد، این حالت بهصورت دو قله در نمودار نیرو ظاهر میشود و دادهها را مخدوش میکند.

انتخاب مناسب نوک چکش: نوک نرمتر، فرکانس تحریک پایینتر و دامنه نیروهای بالاتری ایجاد میکند. از سوی دیگر، نوک سختتر برای اندازهگیری فرکانسهای بالاتر مناسب است.

ثبت و تحلیل دادهها: دادههای ثبتشده از سنسورها را به کمک تحلیلگر FFT تحلیل کرده و فرکانسهای طبیعی را شناسایی کنید.

بهترین روشها برای انجام تست ضربه

برای دستیابی به نتایج دقیق و قابلاعتماد، رعایت موارد زیر توصیه میشود:

پیش از شروع تست، سیستم را برای هرگونه شلشدگی یا اتصالات ناقص بررسی کنید. این موارد میتوانند دادههای اندازهگیری را تحتتأثیر قرار دهند. تست را در محیطی انجام دهید که کمترین میزان نویز محیطی وجود داشته باشد. نویزها میتوانند باعث بروز خطا در اندازهگیری شوند. از تجهیزات کالیبره شده استفاده کنید تا دقت دادههای ثبتشده تضمین شود. در صورت امکان، دادهها را در شرایط مختلف (مانند دما و بارگذاری متفاوت) ثبت کنید تا تأثیر این شرایط بر فرکانسهای طبیعی بررسی شود.

اهمیت تفکیک فرکانسهای طبیعی از فرکانسهای تحریک

در طراحی سیستمهای مکانیکی، یکی از اهداف کلیدی جلوگیری از تداخل فرکانسهای طبیعی با فرکانسهای تحریک است. برای این منظور، حاشیهای ایمن بین این فرکانسها در نظر گرفته میشود. معمولاً حاشیهای معادل 15% توصیه میشود، اما در برخی کاربردهای خاص مانند استاندارد API 613 برای تجهیزات گیربکس ویژه، حاشیه 20% توصیه شده است.

کاربردهای تست ضربه

تست ضربه در صنایع مختلف برای اهداف گوناگون به کار میرود:

پایش وضعیت تجهیزات صنعتی: تشخیص زودهنگام خرابیها و پیشگیری از توقفهای ناگهانی تولید.

بهبود طراحی سازهها: ارزیابی صحت طراحی و پیشبینی رفتار دینامیکی سازهها تحت شرایط کاری.

عیبیابی: شناسایی نقاط ضعف و رفع مشکلات موجود در سازهها و ماشینآلات.

مطالعه موردی: حذف ارتعاشات بالا ناشی از فرکانس طبیعی

در یک مورد مطالعاتی برای رفع مشکل ارتعاشات بالا در پمپهای صنعتی، عملکرد سه پمپ توربینی عمودی 350 اسب بخار در یک ایستگاه پمپاژ مورد بررسی قرار گرفت. این ایستگاه که عمر عملیاتی کمی داشت (یک تا دو سال)، از درایو فرکانس متغیر (VFD) برای کنترل سرعت دو پمپ استفاده میکرد. مشکل ارتعاشات بالا به دلیل تداخل فرکانسهای تشدیدپذیر و سرعت کاری پمپها بود.

انجام تست ضربه

در گام نخست، تست ضربه (Bump Test) برای اندازهگیری فرکانس طبیعی واحدها انجام شد. این تست اهمیت ویژهای در پمپهای توربینی عمودی دارد، زیرا اگر موتور عمودی با فرکانس طبیعی خودکار کند، بیشترین میزان ارتعاش رخ میدهد. بهعنوان نمونه، اگر فرکانس طبیعی واحد 1800 CPM باشد و سرعت پمپ برابر با 1800 دور در دقیقه (RPM)، ارتعاشات شدید ایجاد خواهد شد. در این مطالعه، دادههای مربوط به پمپ شماره 2 به عنوان نمونه ارائه شده است.

نتایج تست ضربه برای پمپ شماره 2 نشان داد که فرکانس طبیعی آن در راستای خط تخلیه برابر با 1500 CPM است. این پمپ که با VFD کار میکند، حداکثر سرعتی معادل 1800 دور در دقیقه دارد. فرکانس 1500 CPM در هنگام کارکردن پمپ در 50 هرتز رخ میداد. و فرکانس کاری پمپ در 50 الی 60 هرتز بود که در محدوده کاری پمپ قرار میگیرد. این دادهها نشان میدهند که فرکانس طبیعی پمپ با سرعت کاری آن همپوشانی دارد و باعث ایجاد ارتعاشات بالا میشود.

اندازهگیری ارتعاشات پمپ

پس از تست ضربه، ارتعاشات پمپها در حالت کارکرد با استفاده از آنالایزر ارتعاش اندازهگیری شد. در فرکانس 50 هرتز، میزان ارتعاش پمپ شماره 2 در بالای موتور برابر با 0.47 (in/sec RMS) ثبت شد، در حالی که استاندارد مؤسسه هیدرولیک (Hydraulic Institute) حداکثر میزان 0.17 (in/sec RMS) را مجاز میداند. این دادهها تأیید کردند که ارتعاشات بالا ناشی از فرکانس طبیعی واحد است.

تحلیل و بهینهسازی هد (Head) تخلیه

برای کاهش فرکانس طبیعی، تغییراتی در هد تخلیه (Discharge Head) طراحی شد. بررسیها نشان داد که هد تخلیه این پمپها بسیار صلب طراحی شده بود و شامل هشت تقویتکننده خارجی با ضخامت 1 اینچ و چهار تقویتکننده داخلی با ضخامت 0.75 اینچ بود. این صلبیت بیش از حد باعث افزایش فرکانس طبیعی شده و همپوشانی آن با سرعت کاری پمپ ارتعاشات را تشدید کرده بود.

برای رفع این مشکل، هد تخلیه در نرمافزار SolidWorks مدلسازی شد و تحلیل اجزای محدود (FEA) روی آن انجام گرفت. هدف از این تحلیل، کاهش فرکانس طبیعی به زیر 1500 CPM بود. بررسیها نشان داد که با حذف تقویتکنندههای خارجی و نیمی از تقویتکنندههای داخلی، میتوان فرکانسهای تشدیدپذیر را تا 30٪ کاهش داد.

اجرای تغییرات و نتایج جدید

پس از اصلاحات، هد تخلیه پمپ شماره 2 با حذف تقویتکنندهها مجدداً نصب شد. دادههای جدید تست ضربه نشان داد که فرکانس طبیعی واحد به 86 CPM در راستای خط تخلیه کاهش یافته است. علاوه بر این، میزان ارتعاش در فرکانس50 هرتز به 0.05 (in/sec RMS) کاهش یافت که نشاندهنده موفقیت در بهینهسازی سیستم بود.

اهمیت تست ضربه در پمپهای صنعتی

تعیین فرکانس طبیعی واحد از مهمترین گامها در طراحی و عیبیابی پمپهای توربینی عمودی است. این مطالعه نشان داد که صلبیت بیش از حد هد تخلیه میتواند به همپوشانی فرکانس طبیعی و سرعت کاری پمپ منجر شود و ارتعاشات بالا ایجاد کند. در این مورد، اصلاح هد تخلیه با حذف تقویتکنندههای غیرضروری، فرکانس طبیعی را به محدودهای ایمنتر منتقل کرد و ارتعاشات را به طور چشمگیری کاهش داد. این تجربه نشان داد که همیشه صلبیت بیشتر به معنای عملکرد بهتر نیست. در نتیجه، تغییرات مشابهی برای سایر پمپها نیز در حال اجراست تا مشکلات ارتعاشات بالا به طور کامل برطرف شود.

تست ضربه برای شینهای ژنراتور

تست Bump یکی از روشهای مهم در آنالیز ارتعاشات است که برای ارزیابی رفتار دینامیکی تجهیزات صنعتی، بهویژه شینهای ژنراتورهای متصل به توربینهای تولید برق، استفاده میشود. این تست به طور ویژه برای شناسایی فرکانسهای طبیعی، تحلیل دینامیکی و بررسی سلامت ساختاری شینها به کار میرود. هدف اصلی آن پیشگیری از بروز مشکلات ناشی از پدیده تشدید (رزونانس) و شناسایی ترکها یا شکستگیهای احتمالی در شینها است. این ترکها میتوانند موجب ضعف مکانیکی شین شده و خطر خرابی سیستم را افزایش دهند.

تست Bump چیست و چگونه انجام میشود؟

برای انجام این تست، ژنراتور و توربین باید در حالت توقف کامل باشند. ابتدا نقاط حساس شینها برای نصب حسگرهای ارتعاش مشخص میشوند. سپس سنسورهای ارتعاشی، مانند شتابسنج یا سرعتسنج، در این نقاط نصب میگردند. در مرحله بعد، ضربهای کنترلشده با استفاده از یک چکش مخصوص به شین وارد میشود. این چکش به حسگر داخلی مجهز است که نیروی واردشده را اندازهگیری و ثبت میکند. پاسخ دینامیکی شینها شامل دادههایی مانند شتاب، سرعت یا جابهجایی در فرکانسهای مختلف، توسط سنسورها جمعآوری میشود. دادههای بهدستآمده با استفاده از نرمافزارهای تخصصی، از جمله آنالیز تبدیل فوریه (FFT)، تحلیل شده و فرکانسهای طبیعی شینها مشخص میشوند.

یکی از مهمترین دلایل انجام این تست، شناسایی فرکانسهای طبیعی شینها و مقایسه آنها با فرکانسهای تحریک ناشی از عملکرد توربین و ژنراتور است. اگر این فرکانسها با هم منطبق باشند، پدیده تشدید رخ میدهد که میتواند دامنه ارتعاشات را بهشدت افزایش دهد و در نهایت موجب خرابی یا شکست تجهیزات شود. علاوه بر این، تست Bump میتواند ترکها و ضعفهای ساختاری در شینها را که ممکن است ناشی از تنشهای مداوم یا خستگی مواد باشند، شناسایی کند. شناسایی زودهنگام این مشکلات نقش مهمی در پیشگیری از وقوع خرابیهای بزرگ و هزینهبر دارد.

نقش تست Bump در حفظ سلامت شینهای ژنراتور

پس از انجام تست، دادههای ثبتشده تحلیل میشوند تا مشخص شود آیا فرکانسهای طبیعی شین با فرکانسهای تحریک سیستم مطابقت دارند یا خیر. در صورت وجود خطر تشدید، اقدامات اصلاحی مانند تقویت ساختار شینها، تغییر طراحی یا استفاده از دمپرهای ارتعاشی انجام میشود. همچنین اگر ترک یا شکستگی در شین شناسایی شود، تعمیرات ضروری باید به سرعت انجام شوند تا از پیشرفت آسیب جلوگیری شود. تمامی نتایج تست مستندسازی شده و برای پایش وضعیت آینده مورد استفاده قرار میگیرند.

بهطورکلی، تست Bump یک روش بسیار کارآمد برای ارزیابی رفتار دینامیکی شینهای ژنراتورهای تولید برق است. این تست با شناسایی مشکلات ساختاری و پیشگیری از تشدید، به افزایش عمر مفید تجهیزات و کاهش هزینههای تعمیر و نگهداری کمک میکند. علاوه بر این، شناسایی ترکها و آسیبهای پنهان در شینها با این روش میتواند از وقوع خرابیهای ناگهانی و توقف غیرمنتظره سیستم جلوگیری کند و به حفظ پایداری و ایمنی کلی سیستم کمک شایانی نماید.

نتیجهگیری

تست ضربه یکی از روشهای کارآمد برای شناسایی فرکانسهای طبیعی و بهبود عملکرد سازهها و تجهیزات مکانیکی است. با رعایت دستورالعملها و استفاده از تجهیزات مناسب، میتوان نتایج دقیقی به دست آورد که برای طراحیهای آینده و پیشگیری از مشکلات احتمالی بسیار مفید خواهد بود.

- برای مشاوره بیشتر در زمینه تست ضربه و آنالیز ارتعاشات تجهیزات با ما تماس بگیرید.

دیدگاهتان را بنویسید