ارتعاشسنجی تجهیزات دوار

ارتعاش سنجی یک روش یا تکنیک مهم در پایش وضعیت، عیبیابی و نگهداری ماشینآلات صنعتی است. این روش شامل اندازهگیری و تحلیل ارتعاشات است که در حین کار توسط تجهیزات دواری مانند الکتروموتورها، گیربکسها، فنها، پمپها و توربینها تولید میشود. ارتعاشات تولید شده توسط تجهیزات مکانیکی، براساس شاخصهای سنجش ارتعاش اطلاعات ارزشمندی در مورد سلامت و عملکرد تجهیزات ارائه دهد. با تحلیل دادهها و مولفههای فرکانس ارتعاشات میتوان مشکلات پنهان و خرابیهای احتمالی را شناسایی و اقدامات لازم جهت رفع آنها را به عمل آورد. استفاده از ارتعاش سنجی به عنوان یک ابزار پایش وضعیت و یک اقدام پیشگویانه و پیشبینانه، امکان پیشبینی خرابیها و کاهش توقفات ناخواسته را فراهم میآورد.

مزایای ارتعاش سنجی در شناسایی و تشخیص عیوب

ارتعاشسنجی تجهیزات دوار مزایای فراوانی دارد که از جمله آنها میتوان به موارد زیر اشاره کرد:

- شناسایی زودهنگام خرابیها: با پایش منظم ارتعاشات، میتوان خرابیها را در مراحل اولیه شناسایی و از گسترش آنها جلوگیری کرد. بدین ترتیب میتوان میزان پایداری و تداوم تولید پروسه تا رسیدن ماشین به خرابی نهایی را افزایش داد.

- کاهش توقفات غیرمنتظره (بدون برنامه): با پایش وضعیت و انجام تعمیرات پیشبینانه پیشگویانه، میتوان از توقفات ناخواسته و هزینهبر جلوگیری کرد و زیان ناشی از توقف بر اثر خرابی ناگهانی و در نتیجه عدم تولید را کاهش داد.

- کاهش هزینههای تعمیرات: با انجام تعمیرات به موقع و هدفمند (بر اساس شناسایی محل و علت دقیق عیب توسط تحلیل ارتعاشات)، میتوان از تعمیرات گسترده و پرهزینه جلوگیری کرد. در صورت عدم اطلاع از محل و علت دقیق خرابی، احتمال توسعه خرابی و انهدام قطعهی معیوب و آسیب دیدن تجهیزات سالم نیز وجود دارد.

- افزایش عمر مفید تجهیزات: با شناسایی و رفع عیب به موقع، از ادامه کار ماشین در شرایط نامطلوب جلوگیری نموده و درنتیجه آن، عمر مفید تجهیزات افزایش مییابد.

- جلوگیری از صدمات فیزیکی و آسیبهای جانی و زیستمحیطی: سرمایههای انسانی، از مهمترین داراییهای یک مجموعه صنعتی به شمار میروند. با تشخیص زودهنگام و جلوگیری از توسعه خرابیها، میتوان اثرات ناشی از بروز حوادث فاجعهبار انسانی و زیستمحیطی را تا حد بسیار زیادی کاهش داد.

پیش بینی خرابی احتمالی با ارتعاش سنجی

ارتعاش سنجی نه تنها برای شناسایی مشکلات موجود، بلکه برای پیشبینی خرابیهای احتمالی آینده نیز استفاده میشود. این تکنیک به مهندسان و تکنسینها این امکان را میدهد که قبل از وقوع خرابی، اقدامات لازم را انجام دهند. ارتعاش سنجی تجهیزات دوار میتواند اطلاعات مهمی در مورد وضعیت مکانیکی و دینامیکی تجهیزات ارائه دهد. به عنوان مثال، افزایش ناگهانی ارتعاشات میتواند نشاندهنده خرابی بلبرینگها، نابالانسی، مشکلات روانکاری و یا مشکلات ناهمراستایی باشد؛ بنابراین، با استفاده از ارتعاش سنجی میتوان نه تنها از وقوع خرابیها جلوگیری کرد، بلکه طول عمر تجهیزات را نیز افزایش داد.

اصول ارتعاشسنجی

ارتعاش سنجی بر اساس اندازهگیری و تحلیل ارتعاشات تولید شده توسط تجهیزات دوار مانند موتورهای الکتریکی، پمپها، توربینها و فنها استوار است. این ارتعاشات معمولاً به دلیل نیروهای نامتعادل، نقص در قطعات، ناهمراستایی و یا سایر عوامل مکانیکی ایجاد میشوند. ارتعاش سنجی شامل دو مرحله اصلی است:

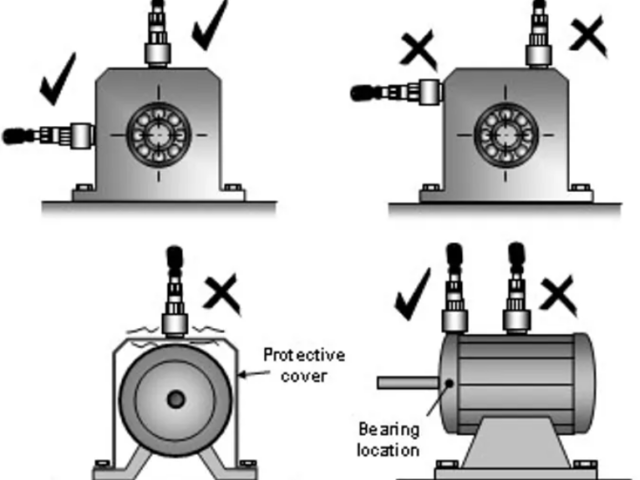

1. اندازهگیری ارتعاشات: این مرحله با استفاده از سنسورهای ارتعاشی انجام میشود که به تجهیزات متصل شده و ارتعاشات را به سیگنالهای الکتریکی تبدیل میکنند. این سنسورها معمولاً شامل شتابسنجها، سرعتسنجها و جابجاییسنجها هستند. انتخاب نوع سنسور به نوع تجهیزات و محدوده فرکانسی ارتعاشات بستگی دارد.

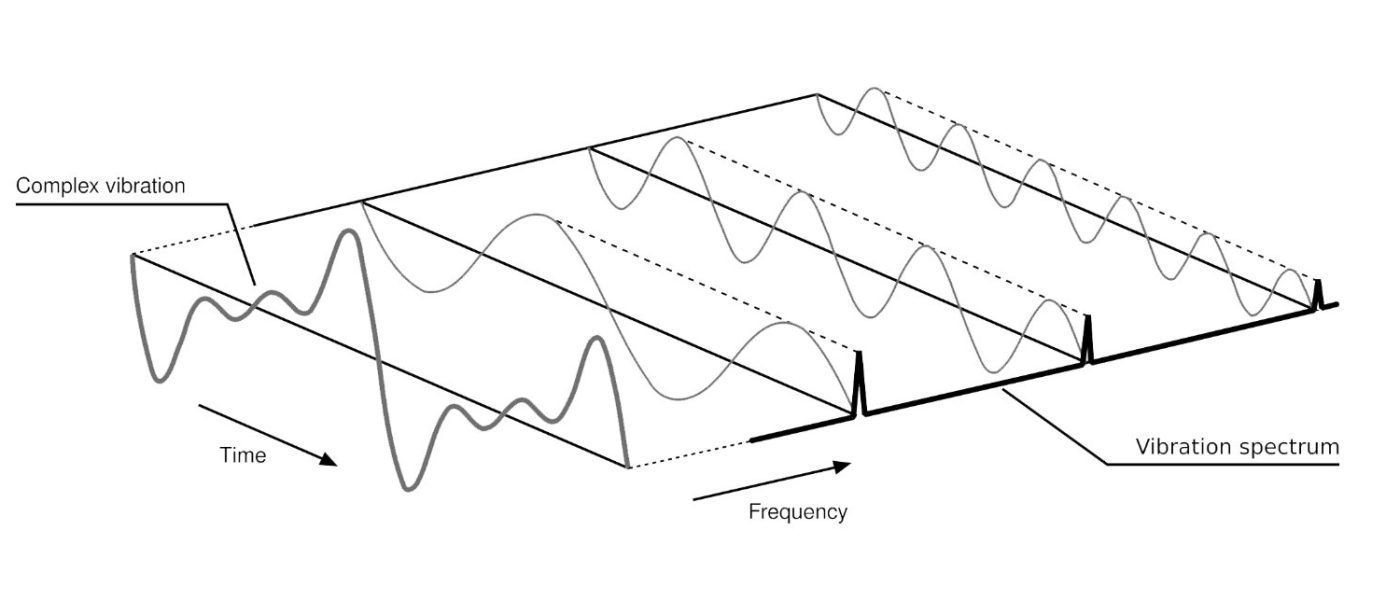

2. تحلیل ارتعاشات: پس از اندازهگیری ارتعاشات، دادههای جمعآوری شده تحلیل میشوند تا مشکلات موجود شناسایی شوند. این تحلیل میتواند شامل روشهای مختلفی مانند تحلیل زمان – دامنه، تحلیل فرکانسی (FFT)، تحلیل مدهای عملیاتی (OMA) و تحلیل دامنه – فاز باشد. هر یک از این روشها مزایا و محدودیتهای خاص خود را دارند و انتخاب روش مناسب بستگی به نوع مشکل و تجهیزات دارد.

ابزارها و تجهیزات ارتعاش سنجی

برای انجام ارتعاش سنجی تجهیزات دوار، از ابزارها و تجهیزات مختلفی استفاده میشود که در ادامه به برخی از مهمترین آنها اشاره میکنیم:

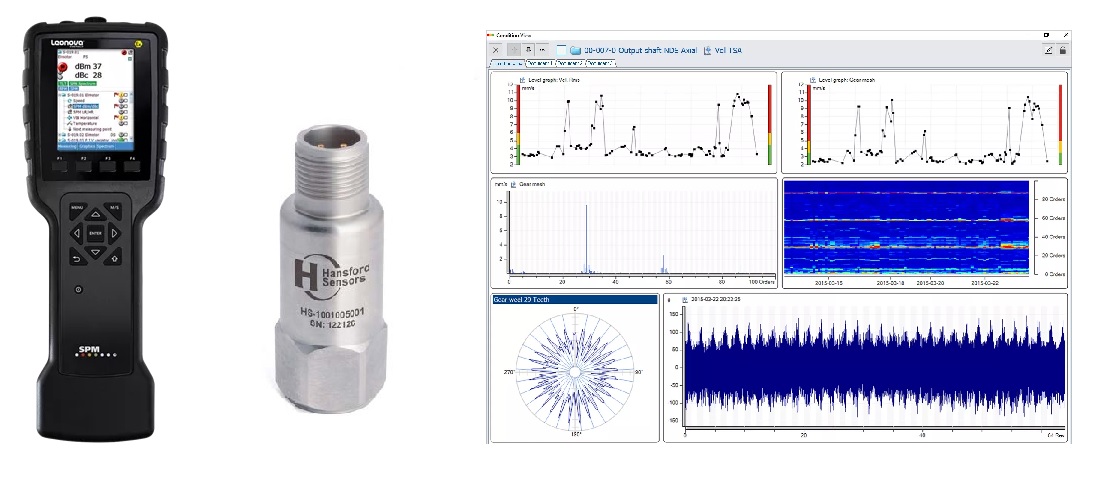

- سنسورهای ارتعاشسنج: این سنسورها شامل شتابسنجها، سرعتسنجها و جابجاییسنجها هستند. شتابسنجها برای اندازهگیری شتاب ارتعاشات در محدوده فرکانسی گسترده استفاده شده و معمولاً در کاربردهای صنعتی به کار میروند. سرعتسنجها برای اندازهگیری سرعت ارتعاشات در فرکانسهای پایین مفید هستند و جابجاییسنجها برای اندازهگیری جابهجاییهای کوچک در فرکانسهای پایین کاربرد دارند.

- دستگاههای دادهبرداری (Data Collector): این دستگاهها برای جمعآوری و ذخیرهسازی دادههای ارتعاشی اندازهگیری شده توسط سنسورها استفاده میشوند. دستگاههای دادهبرداری مدرن معمولاً شامل قابلیتهای پیشرفتهای مانند فیلتراسیون سیگنال، تحلیل فرکانسی و ذخیرهسازی دادهها در حافظههای دیجیتال هستند.

- نرمافزارهای تحلیل ارتعاشات: این نرمافزارها برای تحلیل دادههای جمعآوری شده و شناسایی مشکلات مورد استفاده قرار میگیرند. نرمافزارهای تحلیل ارتعاشات قابلیتهای مختلفی مانند تحلیل زمان – دامنه، تحلیل فرکانسی، تحلیل طیفی و تحلیل دامنه – فاز را ارائه میدهند.

تکنیکهای پیشرفته تحلیل ارتعاشات

تحلیل ارتعاشات شامل تکنیکهای مختلفی است که هر کدام برای شناسایی نوع خاصی از مشکلات مورد استفاده قرار میگیرند. در ادامه به برخی از تکنیکهای پیشرفته تحلیل ارتعاشات اشاره میکنیم:

تحلیل فرکانسی (FFT): این تکنیک یکی از متداولترین روشهای تحلیل ارتعاشات است که با تبدیل سیگنالهای زمانی به فرکانسی، به شناسایی فرکانسهای غالب در ارتعاشات کمک میکند. تحلیل فرکانسی میتواند به شناسایی مشکلاتی مانند نابالانسی، ناهمراستایی، خرابی بلبرینگها و چرخدندهها کمک کند.

تحلیل دامنه – فاز: این تکنیک با بررسی تغییرات دامنه و فاز سیگنالهای ارتعاشی، به شناسایی مشکلات مکانیکی کمک میکند. این روش میتواند به تشخیص مشکلات پیچیدهتری مانند خستگی مواد و ترکها کمک کند.

تحلیل مدهای عملیاتی (OMA): این تکنیک با استفاده از دادههای ارتعاشی جمعآوری شده در شرایط عملیاتی، به شناسایی مدهای طبیعی سیستم و شناسایی مشکلات دینامیکی کمک میکند. تحلیل مدهای عملیاتی میتواند به بهبود طراحی و افزایش قابلیت اطمینان تجهیزات کمک کند.

تحلیل موجک (Wavelet Analysis): این تکنیک با تحلیل سیگنالهای ارتعاشی در مقیاسهای مختلف زمانی و فرکانسی، به شناسایی مشکلات غیرخطی و پیچیده کمک میکند. تحلیل موجک میتواند به شناسایی مشکلاتی مانند ضربهها و نوسانات گذرا کمک کند.

کاربرد گسترده ارتعاش سنجی در صنایع مختلف

ارتعاش سنجی تجهیزات دوار نه تنها در صنایع مهمی مانند نفت و گاز، پتروشیمی، پالایشگاهها و نیروگاهها کاربرد دارد، بلکه در صنایع متوسط و کوچک مانند تولید مواد غذایی، داروسازی و صنایع خودروسازی و به طور کلی در تمام صنایعی که تجهیزات مکانیکی و ماشینآلات دوار وجود دارد نیز به طور گسترده مورد استفاده قرار میگیرد. در چنین صنایعی، استفاده از ارتعاشسنجی با هدف تشخیص زودهنگام خرابیها، کاهش هزینهها و افزایش بهرهوری، و ارتقای سطح ایمنی تجهیزات و کارکنان بسیار حائز اهمیت است.

انجام ممیزی برنامه ارتعاشات و بهینهسازی برنامههای VCM (Vibration Condition Monitoring)

ممیزی برنامههای ارتعاشات و بهینهسازی آنها بهمنظور بهبود کیفیت و کارایی سیستمهای پایش وضعیت و نگهداری بسیار حیاتی است. این خدمات در راستای بهبود و ارتقا کیفیت برنامههایی ارائه میشوند که به دلایل مختلف دچار رکود یا زوال شدهاند. با گذشت زمان و جابهجایی نفرات، ممکن است برخی برنامههای پایش وضعیت دچار مشکلاتی شوند که نیاز به بازنگری و بهینهسازی دارند. کارگروه مجرب فراپایش باختر با ممیزی و بهینهسازی برنامههای پایش و مراقبت وضعیت تجهیزات، آنها را بهروزرسانی کرده و مشکلات فنی CBM (پایش وضعیت مبتنی بر شرایط) را نیز شناسایی و برطرف مینمایند.

در ممیزی برنامههای ارتعاشات، کارشناسان با بررسی دقیق دادهها و روشهای اجرایی، نقاط ضعف و قوت برنامه را شناسایی میکنند. این فرآیند شامل ارزیابی تجهیزات، روشهای دادهبرداری، تحلیل دادهها و همچنین ارتقا توانمندیهای پرسنل اجرایی است. پس از شناسایی مشکلات و نقاط قابل بهبود، اقدامات اصلاحی پیشنهاد میشود که میتواند شامل تغییر در روشهای اجرایی، آموزش پرسنل، بهروزرسانی تجهیزات اندازهگیری و یا استفاده از نرمافزارهای پیشرفتهتر باشد. هدف اصلی از این ممیزیها و بهینهسازیها، افزایش دقت و کارایی برنامههای ارتعاش سنجی و بهبود قابلیت اطمینان تجهیزات است.

ریشهیابی عیوب مزمن و خرابیهای تکراری در تجهیزات و ماشینآلات دوار

عیوب مزمن و خرابیهای تکراری در تجهیزات و ماشینآلات دوار میتوانند منجر به مشکلات جدی در فرآیند تولید شوند. این مشکلات علاوه بر کاهش بهرهوری و افزایش هزینههای نگهداری، میتوانند فشار زیادی بر پرسنل فنی و مهندسی وارد کنند. در این موارد، نقش یک مشاور باتجربه برای ریشهیابی و رفع عیوب مزمن بسیار حیاتی است. کارشناسان مجرب فراپایش باختر با داشتن تجارب ارزشمند در زمینه ریشهیابی و رفع عیوب تکراری و مزمن، سابقهی درخشانی دارند.

ریشهیابی عیوب مزمن نیازمند تحلیل دقیق و جامع دادههای ارتعاشات و سایر پارامترهای عملکردی تجهیزات است. این فرآیند شامل شناسایی الگوهای خرابی، تحلیل شرایط عملیاتی و بررسی تاریخچه تعمیرات و نگهداری است. با استفاده از تکنیکهای پیشرفته تحلیل ارتعاشات، کارشناسان میتوانند علتهای ریشهای خرابیها را شناسایی کرده و راهحلهای مناسب برای رفع آنها ارائه دهند. این اقدامات میتواند شامل تغییر در طراحی تجهیزات، بهبود روشهای نگهداری و یا تغییر شرایط عملیاتی باشد. هدف نهایی از این تحلیلها، افزایش قابلیت اطمینان تجهیزات و کاهش هزینههای نگهداری و تعمیرات است.

انجام بالانس و همراستاسازی

بالانس و همراستاسازی از جمله خدمات حیاتی در نگهداری و بهینهسازی عملکرد تجهیزات دوار هستند. بالانس فرآیندی است که طی آن عدم تعادل در روتورها و سایر قطعات دوار شناسایی و برطرف میشود. عدم تعادل میتواند منجر به افزایش ارتعاشات، کاهش عمر بلبرینگها و سایر قطعات و همچنین افزایش مصرف انرژی شود. با انجام بالانس، سطح ارتعاشات کاهش یافته و عملکرد تجهیزات بهبود مییابد.

همراستاسازی نیز فرآیندی است که طی آن، کوپلینگها و محورهای (Shaft) مختلف در تجهیزات دوار بهطور دقیق تنظیم میشوند تا در یک راستا قرار گیرند. عدم همراستاسازی میتواند منجر به افزایش سایش و خرابی قطعات، کاهش کارایی و افزایش هزینههای نگهداری شود. همراستاسازی دقیق محورها، شفتها و کوپلینگها میتواند به بهبود عملکرد تجهیزات و افزایش عمر مفید آنها کمک کند. انجام بالانس دینامیکی و همراستاسازی بهطور منظم و دقیق، نقش مهمی در کاهش خرابیها و افزایش قابلیت اطمینان تجهیزات دارد.

ارتعاش سنجی تجهیزات دوار یک ابزار قدرتمند و کارآمد برای پایش وضعیت

ارتعاش سنجی تجهیزات دوار یک ابزار قدرتمند و کارآمد برای پایش وضعیت و نگهداری پیشگیرانه در صنایع مختلف است. این تکنیک با اندازهگیری و تحلیل ارتعاشات، به شناسایی زودهنگام مشکلات مکانیکی و دینامیکی کمک میکند و از وقوع خرابیهای جدی و توقف تولید جلوگیری میکند. ارتعاش سنجی نه تنها به شناسایی مشکلات موجود کمک میکند، بلکه میتواند ابزار قدرتمندی برای پیشبینی و جلوگیری از خرابیهای آینده باشد. با استفاده از ابزارها و تکنیکهای پیشرفته ارتعاش سنجی و همچنین بهکارگیری خدماتی نظیر ممیزی و بهینهسازی برنامههای ارتعاشات، صنایع میتوانند قابلیت اطمینان تجهیزات خود را افزایش داده و هزینههای نگهداری و تعمیرات را کاهش دهند. در نهایت، ارتعاش سنجی به بهبود کارایی و افزایش طول عمر تجهیزات دوار کمک میکند و بهرهوری کلی صنایع را بهبود میبخشد.