پایش وضعیت تجهیزات صنعتی یکی از ابزارهای کلیدی برای مدیریت بهینه داراییهای فیزیکی در صنایع است. با افزایش پیچیدگی تجهیزات و نیاز به بهرهوری بالا، پیادهسازی یک برنامه جامع پایش وضعیت، نگهداری و تعمیرات میتواند به عنوان یک راهکار موثر در کاهش خرابیهای ناگهانی، افزایش عمر مفید تجهیزات و کاهش هزینههای تعمیراتی عمل کند. هدف از اجرای برنامههای جامع پایش وضعیت، تشخیص به موقع و زودهنگام خرابیها قبل از توسعه و اجرای اقدامات پیشگیرانه و ریشهیابی و برطرف نمودن عیوب و در نتیجه حفظ عملکرد بهینه و تداوم تولید است.

اصول تدوین و اجرای برنامه جامع پایش وضعیت

1.تحلیل اولیه و شناسایی تجهیزات مهم:

در اولین گام، تجهیزات مهم و حساس در فرایند تولید شناسایی میشوند. این تجهیزات، شامل ماشینآلات و سیستمهایی هستند که هر گونه خرابی یا نقص در آنها میتواند منجر به توقف خط تولید یا کاهش بهرهوری کل سیستم شود. پایش وضعیت این تجهیزات بر اساس معیارهایی مانند اهمیت تجهیزات در تداوم تولید، هزینههای خرابی، و پیچیدگیهای تعمیر و نگهداری، پیامدهای ایمنی و زسیت محیطی و . . . انجام میگیرد.

2.انتخاب روشهای پایش وضعیت مناسب:

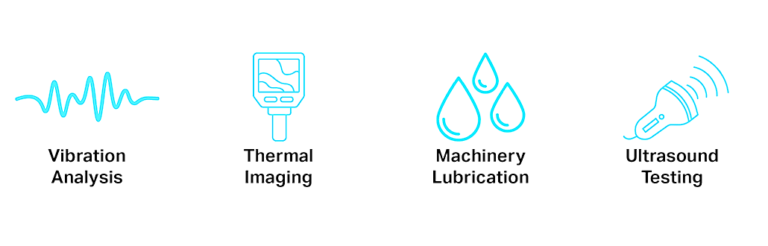

پس از شناسایی تجهیزات مهم، تکنیکهای پایش وضعیت برای هر یک از آنها تعیین میشود. تکنیکهایی مانند آنالیز ارتعاشات، آنالیز صوت و اولتراسونیک، ترموگرافی، آنالیز روغن و آنالیز راندمان تکنیکهای از جمله روشهای متداولی هستند که در پایش وضعیت تجهیزات صنعتی مورد استفاده قرار میگیرند.

3.توسعه استراتژی پایش و جمعآوری دادهها:

در این مرحله، برنامهریزی دقیق برای استقرار سیستمهای پایش وضعیت بر روی تجهیزات انجام میشود. این سیستمها شامل تجهیزات یا سنسورهایی است که به صورت مداوم و یا بر اساس بازههای زمانی منظم پارامترهای حیاتی تجهیزات را پایش میکنند. دادههای جمعآوری شده شامل ارتعاشات، دما، فشار و سایر پارامترهای مهم در تداوم عملکرد یا سلامت تجهیزات است. این دادهها به صورت مستمر توسط کارشناسان پایش وضعیت تجزیه و تحلیل میشود.

4.تجزیه و تحلیل دادهها و شناسایی خرابیهای پنهان:

دادههای بهدست آمده از تجهیزات و سیستمهای پایش وضعیت مورد تحلیل دقیق قرار میگیرند. با استفاده از الگوریتمهای پیشرفته و تحلیل روند تغییرات پارامترهای حیاتی، نقاط ضعف و خرابیهای احتمالی تجهیزات شناسایی میشوند. این مرحله شامل استفاده از روشهای پیشبینی مانند تحلیل الگوهای دادهها و شناسایی علائم اولیه خرابی است که میتواند مانع از وقوع خرابیهای ناگهانی شود.

5.برنامهریزی اقدامات پیشگیرانه و اصلاحی:

با توجه به نتایج حاصل از تحلیل دادهها، اقدامات پیشگیرانه یا اصلاحی لازم برای جلوگیری از توسعه خرابیها برنامهریزی میشود. این اقدامات میتواند شامل تعویض قطعات معیوب، تنظیم مجدد تجهیزات، و یا اجرای تعمیرات برنامهریزی شده باشد. همچنین برنامهریزی برای نگهداری پیشگیرانه به گونهای انجام میشود که کمترین تاثیر را بر عملکرد تولید داشته باشد.

6.ارزیابی نتایج و بهبود مستمر:

پس از اجرای هر مرحله از برنامه، نتایج بهدست آمده ارزیابی شده و نقاط ضعف یا موارد نیازمند بهبود در عملکرد پروسه یا تجهیزات شناسایی میشود. این ارزیابی به منظور بهینهسازی مستمر برنامه و افزایش کارایی سیستم پایش وضعیت در آینده صورت میپذیرد. بهبود مستمر در این مرحله میتواند شامل ارتقا روشهای پایش، آموزش کارکنان و استفاده از تکنولوژیهای جدیدتر باشد.

مزایای تدوین و اجرای برنامه جامع پایش وضعیت

اجرای یک برنامه جامع پایش وضعیت به روش صحیح و استاندارد، مزایای متعددی برای صنایع مختلف به همراه دارد:

- کاهش خرابیهای ناگهانی: با تشخیص زودهنگام خرابیها و انجام اقدامات پیشگیرانه، خرابیهای ناگهانی کاهش یافته و از توقفهای غیرمنتظره جلوگیری میشود.

- کاهش هزینههای تعمیر و نگهداری: از آنجایی که خرابیهای پرتکرار شناسایی شده و به موقع رفع میشوند، نیاز به تعمیرات اساسی و پرهزینه کاهش مییابد. این امر منجر به کاهش هزینههای نگهداری و تعمیرات میشود.

- افزایش عمر مفید تجهیزات: تجهیزات صنعتی که تحت پایش مداوم قرار دارند، به دلیل نگهداری به موقع و اصلاح خرابیها، عمر مفید طولانیتری دارند و نیاز به تعویض زودهنگام قطعات کمتر است.

- بهبود بهرهوری و پایداری تولید: با به حداقل رساندن توقفهای ناشی از خرابی، بهرهوری سیستمهای تولیدی افزایش یافته و پایداری تولید تضمین میشود.

- افزایش قابلیت اطمینان: تجهیزات صنعتی که به صورت مداوم تحت پایش وضعیت قرار میگیرند، از قابلیت اطمینان بالاتری برخوردار هستند و ریسک خرابیهای ناگهانی در آنها کاهش مییابد.

تکنیکهای متداول پایش وضعیت

- آنالیز ارتعاشات: یکی از تکنیکهای متداول و موثر در پایش وضعیت تجهیزات دوار است که برای تشخیص مشکلات ناشی از ارتعاشات غیرمجاز، نابالانسی دینامیکی و استاتیکی، ناهمراستایی محورها و کوپلینگها، خرابی بیرینگها و برخی دیگر از مشکلات مکانیکی استفاده میشود.

- ترموگرافی: افزایش دمای غیرعادی در اغلب موارد میتواند نشانهای از عیبهای الکتریکی، مکانیکی یا نشتیهای حرارتی باشد. در تکنیک ترموگرافی با استفاده از تصویربرداری حرارتی، تغییرات دما در سطوح تجهیزات را شناسایی میشوند.

- آنالیز روغن: بررسی و تحلیل ذرات موجود در روغنهای استفاده شده در تجهیزات به تشخیص خرابیهای داخلی نظیر سایش قطعات و آلودگیها کمک میکند.

- آنالیز صوت و اولتراسونیک: این تکنیک برای شناسایی صداهای غیرعادی و همچنین تشخیص نشتیها و ترکهای موجود در تجهیزات و سیستمهای مختلف استفاده میشود.

خدمات تخصصی شرکت فراپایش باختر در زمینه پایش وضعیت، عیبیابی و نگهداری و تعمیر تجهیزات صنعتی

شرکت مهندسی فراپایش باختر با بیش از دو دهه فعالیت و تجربه در ارائه خدمات مشاورهای، آموزشی و اجرایی در زمینه تدوین، استقرار و اجرای برنامههای جامع پایش وضعیت، یکی از پیشگامان این حوزه محسوب میشود. این شرکت با بهرهگیری از تیمهای تخصصی و تجهیزات مدرن، خدمات پایش وضعیت را بر اساس استانداردهای بینالمللی ارائه میدهد.

خدمات اصلی شرکت فراپایش باختر شامل:

- ارائه خدمات اجرایی، آموزشی و مشاورهای در زمینه تدوین، استقرار و اجرای برنامههای جامع پایش وضعیت برای صنایع مختلف

- ممیزی و بهینهسازی برنامههای پایش وضعیت جاری در صنایع مختلف

- اجرای پروژههای پایش وضعیت در صنایع مختلف

- آموزش تخصصی پرسنل در زمینه پایش وضعیت، نگهداری و تعمیرات پیشگیرانه، پیشبینانه و پیش اقدامانه

شرکت فراپایش باختر با بهرهگیری از دانش فنی بهروز و تجهیزات پیشرفته، توانسته است در کاهش خرابیها و افزایش بهرهوری در صنایع مختلف نقش مهمی ایفا کند. برای دریافت مشاوره و اطلاعات بیشتر در خصوص خدمات ، با کارشناسان این شرکت تماس حاصل فرمایید.

کپی برداری و استفاده از توضیحات این وبسایت، با ذکر منبع، مجاز است.

WWW.FARAPAYESH.COM